2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:19

Hay una cantidad bastante grande de varios defectos de rieles. Todos ellos ocurren por diferentes razones. En total, hay cuatro tipos principales de deficiencia, por lo que se produce una avería. La mala fabricación de orugas y la tecnología de soldadura es la primera causa de desgaste. La segunda razón es que el contenido de la ruta es demasiado bajo. El material tiene un parámetro como la resistencia a la fatiga por contacto, y si este parámetro no es lo suficientemente alto, los rieles también se vuelven inutilizables. El último motivo del fallo de estas instalaciones es el impacto del material rodante que se desplaza sobre ellas.

Causas del fallo

Durante la operación, los defectos del riel y su probable ocurrencia se calculan en base a varios hechos. Primero, un factor importante es la cantidad de tonelaje que ha pasado a lo largo del segmento de la ruta. En segundo lugar, la carga sobre el eje del material rodante juega un papel. La velocidad de los trenes también puede afectar la condición de los rieles. La práctica y la observación muestran queen la estación cálida, es decir, en primavera y verano, disminuye el número de pistas rotas. En otoño, este indicador aumenta ligeramente, y en invierno aumenta 2-3 veces, en comparación con la estación cálida. Hay una explicación para esto y radica en el hecho de que a bajas temperaturas el metal se caracteriza por una mayor fragilidad. En otras palabras, su resistencia al impacto se reduce al mínimo. El mayor porcentaje de averías en las vías por defectos ferroviarios se produce en marzo, si hablamos de la parte europea del país, y también en abril, si se trata de las regiones oriental y siberiana.

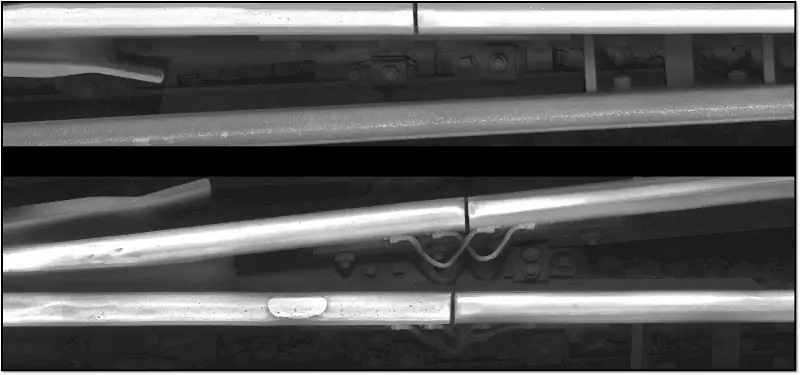

Los detectores de fallas se utilizan para detectar tales problemas. El 96,5% de todos los problemas identificados se pueden identificar utilizando dispositivos extraíbles o portátiles. Otro 2% se detecta con detectores de fallas de automóviles y otro 1% con otros modelos de este dispositivo. Es muy importante señalar que existe una clasificación de los defectos del carril y su descripción mediante números. Esto se hizo para poder llevar a cabo una contabilidad estática de los rieles.

Clasificación

Los daños, roturas o defectos en los tramos de vía se indican mediante un sistema unificado de números. Los dos primeros números son los principales y el tercero es el auxiliar. El primer número indica el tipo de defecto o daño del riel. Además, también indica la ubicación del problema en el tramo ferroviario. El segundo dígito describe el tipo de defecto o describe el daño, teniendo en cuenta la razón por la cualapareció. El tercer dígito auxiliar indica la ubicación del defecto o daño a lo largo del riel. Más detalladamente, los defectos del riel y su clasificación se describen con números del 1 al 9 para el primer carácter.

- Si el primer número es 1, significa que hubo un astillado y pelado del metal en la superficie rodante de la cabeza del riel.

- Si el número es 2, significa que se encontraron grietas transversales en la cabeza del riel en la sección de la vía.

- El número 3 también indica la presencia de grietas en la cabeza del carril, pero de tipo longitudinal.

- El número 4 indica que se han producido alteraciones plásticas, es decir, aplastamiento, desgaste vertical, lateral o desigual del cabezal.

- 5 son daños en los raíles y defectos que afectan al cuello.

- 6 es una falla o daño en la suela de los rieles.

- 7 - esta es una deformación bastante fuerte, ya que esta cifra indica la aparición de torceduras a lo largo de toda la sección de la vía férrea.

- Si se producen rupturas en el plano vertical y horizontal, se asigna el número 8 en lugar del primero.

- Todos los demás defectos del riel, daños, etc. que no pertenecen a ninguna de las categorías anteriores se indican con el número 9.

Determinar el significado de los números

El segundo de los números principales para el código de defecto ferroviario también tiene muchos valores, más precisamente, del 0 al 9.

- Si el segundo dígito es 0, significa que el defecto surgió debido a que hubo desviaciones de la tecnología al crear esta sección del ferrocarrilproducción.

- El número 1 indica que la calidad metalúrgica del acero utilizado para producir los rieles era insuficiente. También es posible que la resistencia del acero fuera inferior a la necesaria para el funcionamiento normal.

- 2: indica que se cometieron errores durante el procesamiento de los extremos, por lo que la sección de la ruta falló. Además, también incluye algunas de las desventajas que surgen al procesar perfiles de rieles.

- 3: estos son defectos en los rieles de la vía férrea, que surgieron debido al hecho de que se violaron los requisitos de las instrucciones para el mantenimiento actual del objeto. También incluye daños causados por el hecho de que se violaron los principios de la tecnología para procesar orificios de pernos en una fundición.

- Si el segundo número es 4, significa que surgieron problemas con los rieles debido al impacto específico sobre ellos del material rodante, por ejemplo, debido al deslizamiento. Esto también incluye los daños que se producen debido a que el material rodante no pasa las comprobaciones adecuadas o se violan los modos de conducción.

- El número 5 incluye todos los daños causados por cualquier impacto mecánico desde el exterior, por ejemplo, golpear una herramienta, golpear un riel contra un riel, etc.

- Los defectos de soldadura de riel bastante comunes son causados por irregularidades en el funcionamiento de la máquina de soldadura. Ocurren en uniones soldadas y se numeran 6.

- 7 - Problemas asociados con el funcionamiento de los rieles en las juntas.

- 8: estos son defectos que surgen debido a la superficie de los rieles, así comodebido a una soldadura incorrecta de las juntas del riel.

- Todos los problemas causados por la corrosión se numeran 9.

Cabe señalar que el fallo de un tramo de vía por rotura de raíles es consecuencia del impacto de varias causas a la vez. En la mayoría de los casos, resulta que la f alta de mantenimiento del ferrocarril acelera en gran medida el desarrollo de las fallas que se produjeron durante el montaje o la soldadura de la estructura. Debido a esto, se vuelve difícil determinar la causa, ya que es necesario encontrar exactamente la fuente principal de la avería. Defectos en los rieles de la vía férrea, o mejor dicho, su numeración también tiene un tercer dígito.

- 0 indica que el problema está presente a lo largo de todo el riel.

- 1 significa que el problema está en la articulación, en varios lugares. Quizás la unión atornillada esté rota, que se encuentra a una distancia de al menos 750 mm del extremo del riel. Si estamos hablando de una unión soldada, entonces a una distancia de 200 mm simétricamente 100 mm a cada lado del eje de la soldadura.

- 2 indica que los problemas están en algún lugar fuera de la articulación. Si estamos hablando de una conexión atornillada, debe observar una distancia de 440 mm simétricamente 220 mm a cada lado del eje de la soldadura en el pie del riel.

Los defectos en la soldadura de rieles y otros daños también se dividen en cuatro categorías, según el grado de su desarrollo. Hay un grado de DP, D1, D2 y D3. Los más peligrosos son DP. Esta designación indica que el daño ha alcanzado valores o tamaños críticos. Tales áreas debenser reemplazado primero. Los defectos que se clasifiquen como D1 y D2 se repararán de acuerdo con el procedimiento establecido, que tiene en cuenta la intensidad del problema. Los rieles con defectos relacionados con la categoría D3 se reemplazan solo si el jefe de la distancia de la vía así lo decide. La decisión se toma en base a los datos transmitidos por el capataz tras una inspección programada y teniendo en cuenta el grado de desarrollo del defecto. Como resultado, resulta que los códigos de defectos ferroviarios constan de tres dígitos, así como una indicación del grado de su desarrollo en la sección.

Detección de fallas

La detección de fallas es un procedimiento para identificar fallas en la estructura del ferrocarril utilizando dispositivos especiales de detección de fallas. Vale la pena señalar que los rieles pasan por este procedimiento varias veces. La primera detección de fallas se realiza en la planta de laminación de rieles, cuando es necesario evaluar la calidad del trabajo terminado. El siguiente proceso de verificación se lleva a cabo ya en condiciones operativas, es decir, en camino. Adicionalmente, la verificación se realiza en talleres de soldadura de rieles, donde se realiza el proceso de soldadura no solo de nuevos, sino también de reparación o soldadura de estructuras antiguas.

El procedimiento de detección de fallas está destinado principalmente a identificar aquellos defectos peligrosos del riel que se encuentran dentro de la estructura, es decir, que aún no tienen fallas en el exterior. Esto hace posible reemplazar la estructura dañada de manera oportuna.

Tipos de problemas

Actualmente, todo tipo de defectos, formas de eliminarlos, las razones de su aparición,los medios para su determinación, etc., se presentan en la "Documentación técnica y reglamentaria NTD/TsP 2002". Además, vale la pena señalar que también existe documentación experimental, así como la clasificación de defectos ferroviarios NTD / TsP 1-93, según la cual todas las secciones problemáticas del ferrocarril se dividen en defectuosas agudas (OD) y defectuosas (D). Es la categoría de fallas D con ayuda de NTD/CPU 2002 que se divide en una gran cantidad de tipos, dependiendo de la causa de ocurrencia, grado de distribución y ubicación en la ruta.

Los rieles fuertemente defectuosos son aquellos que representan una amenaza directa para el movimiento del tren, ya que debido a la influencia de una falla, pueden colapsar justo debajo de las ruedas del tren o hacer que el material rodante salga del pista. Si se encuentra una sección de este tipo, debe cambiarse inmediatamente por una nueva o por una antigua de un kilometraje. Si se descubren nuevos defectos en los rieles de ferrocarril antes de que expire el período de garantía para su uso, o si se pasó por ellos un tonelaje menor que el indicado en la documentación, entonces se presenta una reclamación contra la planta metalúrgica donde fueron fabricados. Si el defecto se detectó en la unión soldada también antes de lo previsto, se presenta la reclamación a la planta de soldadura de raíles.

Los rieles defectuosos incluyen aquellas secciones de la vía que, debido a la larga vida útil, comenzaron a quedar inutilizables. Se espera la formación de fallas en tales áreas. Sin embargo, todavía tienen que garantizar el paso seguro del material rodante. Aunque enEn algunos casos, se introduce un límite de velocidad al pasar dicho segmento de la ruta. La nueva edición de los defectos de los rieles y su clasificación se presenta precisamente en el documento normativo y técnico NTD/CPU 2002. Los valores de código de los posibles problemas se presentaron arriba.

Separación en áreas fuertemente defectuosas y defectuosas

La documentación indica la velocidad a la que se permite que el tren se mueva a lo largo de una sección particular de la vía. Si el grado de desarrollo del defecto pertenece al grupo DP, entonces la velocidad de movimiento no supera los 40 km / h hasta el momento de la eliminación. La categoría D1 permite una velocidad de no más de 70 km / h, D2, no más de 100 km / h. Los defectos pertenecientes al grupo D3 no crean una restricción en la velocidad de movimiento del material rodante.

Además, hay un plazo establecido para reemplazar cada grupo de rieles defectuosos. Si no se produce la sustitución en el plazo establecido, se sustituye la categoría por otra superior. En otras palabras, DP3 va a D2, D2 a D1, D1 a DP. Naturalmente, con cada transición, los plazos de reemplazo se vuelven más estrictos y también aumenta el límite de velocidad para el movimiento, de acuerdo con las normas establecidas.

Los defectos en los rieles y su nueva clasificación según NTD/CPU también definen problemas que convierten un tramo de vía en un estado de vías agudamente defectuosas o simplemente defectuosas. A OD pertenecen problemas como:

- La aparición de grietas transversales, longitudinales o laterales en la cabeza de los rieles. En la mayoría de los casos, los desgloses pertenecen al segundo y tercer grupo, y sus códigos son 20, 21, 24, 25.

- Agrietamiento en orificios para pernos concódigo 53, así como grietas en el cuello del riel, independientemente de su tamaño, así como con los códigos 50, 55, 59 y 56.1.

- Aparición de corrosión o desgaste local de rieles con grietas de código 69 que han surgido debido a la fatiga por corrosión, astillado de la suela de rieles con códigos 60, 64, 65, 66, así como fracturas transversales de rieles.

La aparición de cualquiera de estos nuevos defectos lleva al hecho de que incluso una nueva sección del ferrocarril entra en un estado de ML y debe ser reemplazada con urgencia. Hay varios signos por los cuales se identifican los rieles defectuosos en las vías de recepción y salida. Estos incluyen:

- desgaste superior del código reducido normalizado 41+44, código lateral 44 o cabeza de riel vertical;

- astillado de metal, si la profundidad no excede de 3 mm y la longitud es de 25 mm;

- presencia de patinaje de ruedas de material rodante, desgaste ondulante.

También vale la pena agregar que el mayor porcentaje de la transición de los rieles normales a la categoría defectuosa se debe al hecho de que hay una f alta de resistencia a la fatiga por contacto del material. Dichos problemas de defectos en los rieles y elementos de desvío, que también se instalan en los rieles, se clasifican como códigos 11 y 21. También, con bastante frecuencia, la causa es el problema 44, que significa un desgaste lateral severo de la cabeza del riel. Muy a menudo hay corrosión en la suela del riel - 69.

Defectos y causas especialmente peligrosos

Antes que nada, al revisar los rieles, es necesario prestar atención a aquellas averías que son causadas por"fatiga" del metal. Son considerados los más peligrosos. Con más detalle, se ve así. La rueda del tren está en contacto con el riel en un área bastante pequeña durante el movimiento. Es a través de esta pequeña área que se transmite la gran cantidad de voltaje que crea un tren en movimiento. Son estas tensiones de contacto, especialmente si ocurren en las inmediaciones de la cabeza del riel, las que hacen que se astille o provoquen el desprendimiento del metal. Cuantas más ruedas pasen por esta zona, más se "cansará" el metal. Es por esto que los defectos 11.1-2 son causados por un problema como la baja fuerza de contacto del material. Para evitar este problema, o al menos para que los raíles aguanten más movimientos, es necesario aumentar la resistencia de la materia prima.

La deslaminación o el desprendimiento del metal también pueden ser causados por la presencia de líneas finas, puestas de sol o cautiverio, que pueden aparecer en la superficie de los rieles durante el laminado.

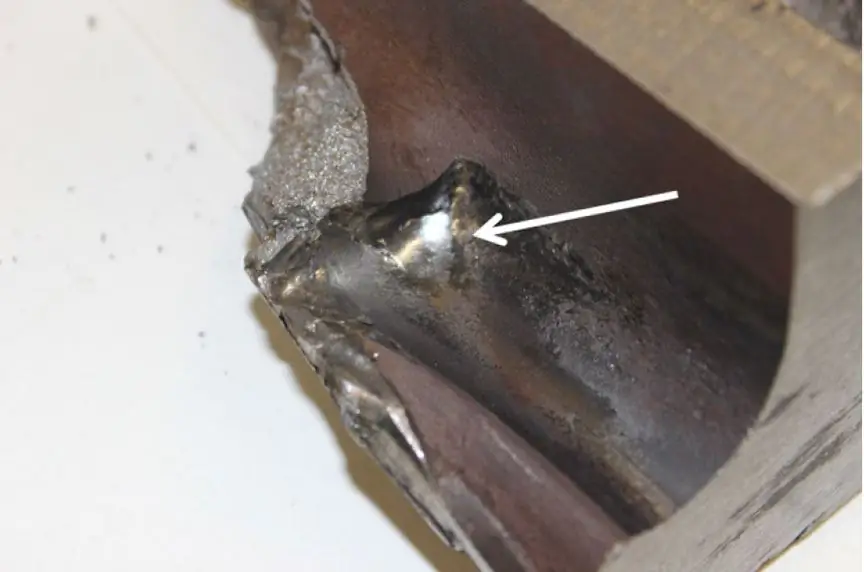

Tales grupos de defectos ferroviarios como 20.1-2 y 21.1-2 se consideran muy peligrosos. En cuanto al segundo grupo de defectos, con bastante frecuencia aparecen en forma de grietas internas en la cabeza o grietas externas que aparecen en el área del filete en la cabeza. Si ocurre tal problema, entonces el riel puede romperse posteriormente bajo el peso de un tren en movimiento en muchos pedazos pequeños. Naturalmente, esto provocará un accidente y, muy probablemente, el tren se saldrá de la vía. En cuanto a los problemas con el código 20.1-2, ellossurgen en la cabeza misma, y la razón principal de su aparición son las deficiencias en la tecnología de fabricación.

Defectos ferroviarios debido a una mala inspección

Cabe señalar que el 23 de octubre de 2014 se aprobó la clasificación de defectos ferroviarios 2499 NTD/CPU. Este documento entró en vigor el 1 de septiembre de 2015 y el documento en sí contiene 140 páginas. Además, también se adoptó una nueva instrucción sobre el mantenimiento de las vías 2288. Este documento entró en vigor el 2017-03-01.

Defectos como 11.1-2 y 21.1-2 también se deben con bastante frecuencia al hecho de que los capataces de la carretera controlan deficientemente el estado de los rieles. Si en el primer período de operación se produce una inclinación incorrecta del carril, la tensión principal se desplazará desde el centro de la sección hacia el borde donde se encuentra la cabeza, lo que, por supuesto, conducirá a su rápido desgaste. La frecuencia de aparición de defectos también aumenta significativamente si hay una violación de la suavidad de los hilos del riel. Además, es importante señalar que el proceso de crecimiento de la aparición de estos problemas está fuertemente asociado no solo con el mantenimiento inadecuado de las vías, sino también con violaciones en el cuidado de la parte rodante del propio tren. Si aparecen astillas, deslizadores y otros defectos en las ruedas del automóvil, esto afecta en gran medida la resistencia a la fatiga del metal y su desarrollo.

Además de la cabeza, los problemas a menudo ocurren en el cuello de los rieles: grietas en el área de los orificios de los pernos, el problema principal. La mayoría de las veces, una grieta se origina en el contorno de una conexión atornillada y luego sale con una pendiente de 45 grados hacia el horizonte. Un medio eficaz para combatir tales grietas.es el contenido de calidad de las juntas. En otras palabras, es necesario apretar los pernos lo más fuerte posible para evitar que los rieles se comben o se hunda. Las grietas en el cuello también suelen aparecer en lugares donde la cabeza del riel pasa a la suela. La razón principal de la aparición de tal defecto es una pendiente inferior del carril seleccionada incorrectamente.

En cuanto a la suela en sí, aquí la mayoría de las veces no solo hay grietas, sino también pinchazos, rayitas. Todo esto conduce a la rotura de las vías del tren, a la aparición de grietas longitudinales y acelera el proceso de corrosión. La mejor forma de solucionar muchos defectos de la suela es instalar una almohadilla elástica que se coloca directamente debajo de la suela del riel.

Ubicación de los defectos y sus nombres

Actualmente, existen tablas bastante grandes que indican los principales defectos de los rieles que pueden ocurrir. También indican el lugar donde se produce este o aquel daño, se indica con precisión el código del problema. Tales tablas se ven así.

| Descripción del problema | Ubicación del daño en los rieles | Código de defecto |

| Debido a la violación de la tecnología de fabricación de rieles, puede ocurrir un problema como grietas o astillado de metal en la superficie de rodadura del cabezal | Dentro y fuera del porro | Dependiendo de la ubicación, el código puede ser 10.1 o 10.2 respectivamente |

| Las grietas o astilladuras también pueden ocurrir en el costado de la cabeza oen el filete. Surgen del interior bajo la influencia de un gran número de acumulaciones no metálicas | Dentro y fuera del porro | Como en el caso anterior, el código puede ser 11.1 o 11.2 dependiendo de la ubicación del daño |

| Es posible que se produzcan astillas de metal en la superficie de la banda de rodadura. La razón de esto es que el efecto dinámico en las uniones de los pernos aumenta | En el cruce | este código de daño es 13.1 |

| Se pueden producir desprendimientos de metal en la superficie de la banda de rodadura del cabezal en el área de la junta soldada después de que haya expirado la cantidad de tonelaje aprobada en garantía | Defecto de soldaduras de carril | Código de falla 16.3 y 16.4 |

| Problema de desconchado similar, pero antes de que el tonelaje garantizado haya pasado por los rieles | Unión soldada | Defecto 17.3 y 17.4 |

| Es posible que se produzcan grietas transversales en el cabezal bajo la influencia de los efectos termomecánicos de deslizamiento o derrape, por ejemplo | Ocurre tanto dentro como fuera de la costura | 24.1 y 24.2 |

| Debido a una violación de la tecnología de soldadura o una violación en el procesamiento de soldaduras, pueden ocurrir grietas transversales en la cabeza. Es importante agregar que esto puede provocar fallas en los rieles inmediatamente después de que se pierda el tonelaje de garantía | Unión soldada | 26.3 y 26.4 |

| Si ocurre el mismo problema que en el caso anterior, pero antes se omitiótonelaje garantizado, entonces el problema se transfiere a otra categoría | La junta de soldadura permanece como ubicación | El código de error cambia a 27.3 y 27.4 |

| Si se viola la tecnología de fabricación de rieles, se pueden formar grietas longitudinales o transversales en las cabezas de los rieles. | Esto sucede tanto en el porro como fuera del porro | Código de daño 30.1 o 30.2 |

Determinación de defectos ferroviarios

Hoy en día, el único método que le permite detectar nuevos defectos en los rieles de ferrocarril en una etapa temprana y prevenirlos es el método ultrasónico.

Este método de prueba no destructivo puede detectar daños en rieles de metal usando pulsos ultrasónicos. Este método se usa en muchas industrias donde se trabaja con metal, pero es más popular en las estaciones de tren, donde es más importante controlar la calidad de las vías. La detección ultrasónica de defectos permitirá a los trabajadores identificar de forma rápida y precisa los daños ocultos, sin influir ni destruir el objeto de estudio.

Este método de detección de defectos en los rieles tiene varias ventajas innegables.

Primero, y más importante, es la ausencia de cualquier daño o cualquier otra marca que quede en la muestra de prueba, es decir, nuevos defectos. En segundo lugar, el costo de dicho equipo es bastante bajo y la confiabilidad de los datos obtenidos como resultado de su uso es muy alta. Además, es lo suficientemente importante como para quedicho dispositivo le permite buscar nuevos defectos ferroviarios en cualquier época del año, lo cual es especialmente importante.

El método ultrasónico de detección de defectos le permite encontrar hasta el más mínimo daño en cualquier producto metálico y juntas. Por esta razón, también se utilizan activamente para inspeccionar desvíos y soldaduras estructurales. Usando equipos ultrasónicos, se pueden determinar los siguientes daños: la ocurrencia de violaciones en la homogeneidad de la estructura; verifique los lugares dañados por la corrosión; verificar si la composición química del riel corresponde o no a la indicada en los documentos.

Recomendado:

Los costos externos son El concepto y clasificación de los costos

Hacer cualquier negocio implica ciertos costos. Una de las leyes del mercado es que para obtener algo, debes invertir algo. Incluso si una organización o un empresario vende el resultado de su propia actividad intelectual, aún asume ciertos costos. Este artículo analiza qué son los costos, qué son, las diferencias entre los costos externos e internos, así como las fórmulas para calcularlos

Designación de elementos de aleación en acero: clasificación, propiedades, marcado, aplicación

Hoy en día, una variedad de aceros se utilizan en muchas industrias. Mediante la aleación del metal se logra una variedad de propiedades físicas, mecánicas y de calidad. La designación de elementos de aleación en acero ayuda a determinar qué componentes se introdujeron en la composición, así como su contenido cuantitativo

Estudio: los pros y los contras de los bienes raíces, reseñas de los propietarios

De las últimas estadísticas de la ONU se desprende que el crecimiento de la población ha comenzado en nuestro globo. A la luz de estos desarrollos, el mercado inmobiliario y de alquiler lucha constantemente para satisfacer la gran demanda de viviendas. ¿Cómo satisfacer la creciente demanda, qué tipo de apartamento está actualmente en demanda? Los apartamentos tipo estudio lograron ocupar un buen segmento del mercado, y cada año crece la demanda de ellos. En el artículo hablaremos sobre lo que significa un estudio, los pros y los contras de dicha vivienda, cuáles son

Estructura organizativa de los Ferrocarriles Rusos. Esquema de la estructura de gestión de Russian Railways. Estructura de Russian Railways y sus divisiones

La estructura de Russian Railways, además del aparato de gestión, incluye varias divisiones dependientes, oficinas de representación en otros países, así como sucursales y subsidiarias. La oficina central de la empresa se encuentra en: Moscú, st. Nuevo Basmannaya d 2

Marcado de lámparas fluorescentes: designación, clasificación e interpretación

El etiquetado de las lámparas fluorescentes puede contener designaciones, por ejemplo, su potencia, espectro, temperatura de color, etc. Las codificaciones generalmente se aplican al matraz de dicho equipo. Marcado para lámparas fluorescentes y zócalos, así como arrancadores