2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificación: 2025-01-24 13:15:25

Toda la superficie de la muela está cubierta con muchas partículas duras. En pocas palabras, este es el grano de la muela abrasiva. Estas partículas generalmente se distribuyen uniformemente en toda el área del círculo. Antes de proceder con la elección de un círculo para el procesamiento de material, es imperativo comprender esta característica.

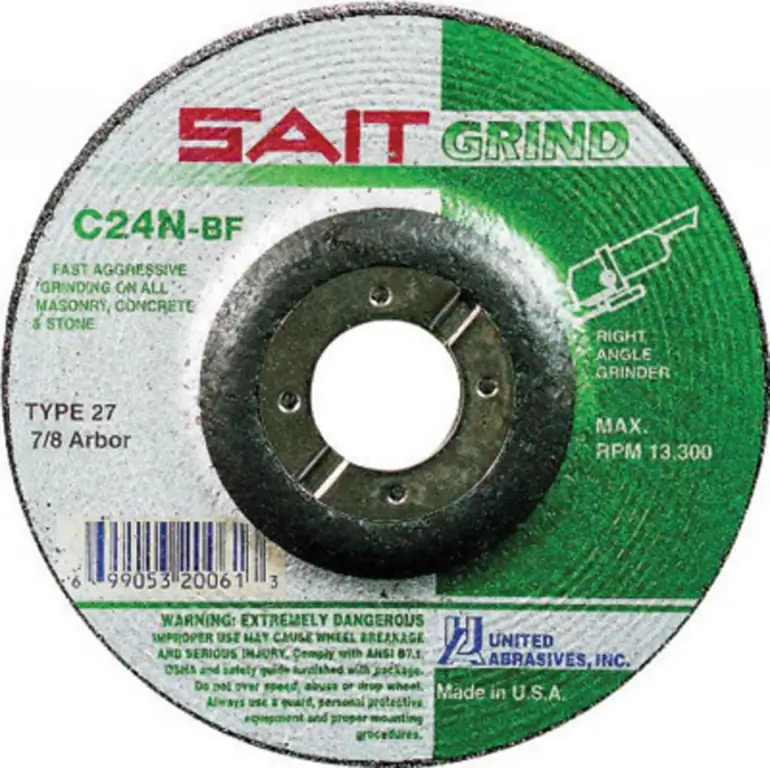

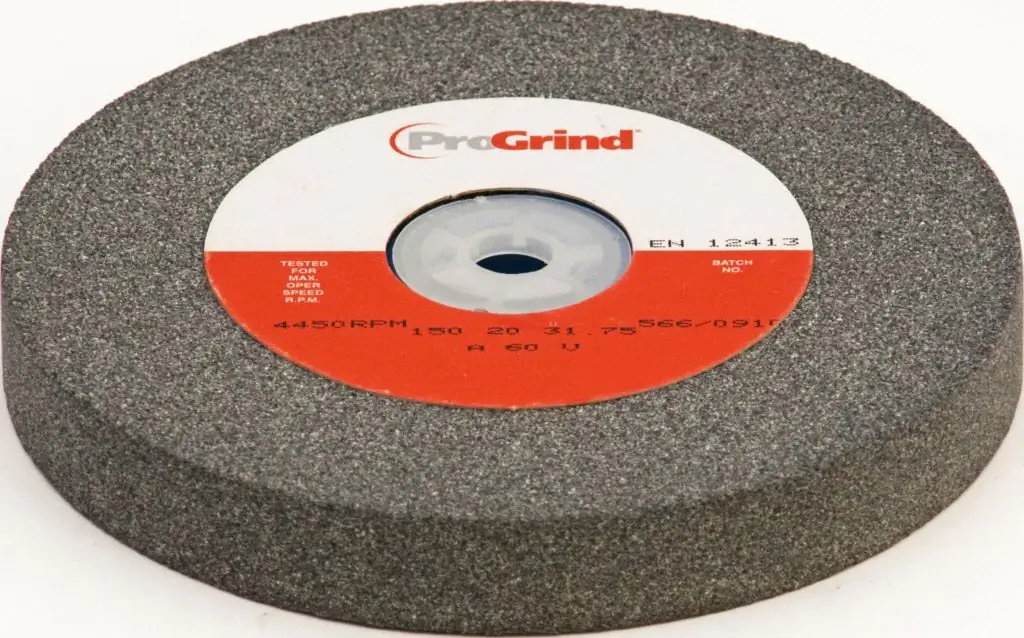

Muelas abrasivas

El análisis debe comenzar con el hecho de que necesitas entender qué es un círculo. Es una herramienta abrasiva de corte. Vale la pena decir que hay círculos que se utilizan para el procesamiento manual, así como para trabajar en máquinas. Naturalmente, el tamaño de grano de las muelas abrasivas de las herramientas profesionales se selecciona con la mayor precisión posible para garantizar el procesamiento más eficiente.

Hay bastantes criterios por los cuales los círculos se dividen en varias categorías, pero los más importantes son los materiales abrasivos y los elementos de unión. Según este parámetro, existen los siguientes círculos:

- granos de carburo de silicio;

- elbora;

- electrocorindón;

- diamante artificial o natural.

Aquí es importante entender que es el tamaño de grano de la muela abrasiva lo que determina su propósito funcional principal. Es el material abrasivo que corta la capa microscópica del material. Para su haz, existen una gran variedad de sustancias que pueden ser tanto artificiales como naturales. Otra característica de las muelas abrasivas es la presencia de una estructura porosa, que proporciona la rugosidad del revestimiento.

Vista general del grano

La elección del tamaño de grano de la muela abrasiva depende de los requisitos impuestos a la limpieza de la superficie a mecanizar. Para no equivocarse, cada círculo tiene una designación especial (marca).

Si conoce las marcas, entonces elegir un círculo adecuado, en principio, no es difícil. Es muy importante saber que el tamaño de grano de las muelas abrasivas para revestimientos de metal y madera es significativamente diferente y, por lo tanto, debe prestar atención a este hecho al elegir una herramienta. Si después del trabajo o durante el trabajo, aparecen muescas, grietas y otros defectos en la superficie del círculo, se cometió un error en la etapa de elección del tamaño de grano de la herramienta de trabajo. ¿Cómo determinar este parámetro correctamente? Se deben tener en cuenta dos factores: la pureza requerida del procesamiento, así como el modo de operación, que juega un papel importante.

Las herramientas más comúnmente compradas hoy en día son de grano 60, 100 y 120.

Elección de un círculo y recomendaciones

Si es necesario realizar un pulido superficial, que en realidad se lleva a cabo con el extremorueda, el grano debe ser de 16 a 36. El desbastado cilíndrico se realiza utilizando una rueda con un índice de grano de 24-36. El grano de la muela abrasiva para el esmerilado fino redondo debe ser de 60 a 100. Existe una operación de este tipo, que se denomina acabado de una herramienta de cuchillas múltiples, que se realiza con una rueda con un grano de 170-220. El rectificado fino se realiza con una muela característica de 180 a 320. Existe un procedimiento denominado rectificado de roscas. La esencia del proceso se desprende claramente del nombre y, para realizar la operación, el tamaño de grano del círculo es de 100 a 280.

Hay una manera más fácil de definir la granulosidad. El semiacabado o acabado del material requiere la presencia de fracciones de grano fino. El desbaste, por el contrario, se realiza con granos gruesos.

Marcado

La herramienta descrita tiene bastantes parámetros, que normalmente se indican en su nombre. La marca de grano de las muelas abrasivas no se especifica por separado, siempre se incluye en la marca completa de la muela.

- El tipo de círculo siempre aparece primero.

- El segundo parámetro importante son las dimensiones del dispositivo.

- A continuación se indica el tipo de material abrasivo que se utilizó para crear el revestimiento de la rueda.

- Inmediatamente después de esto, se indica la designación del grano de la muela abrasiva.

- La marca siempre se refiere a la dureza del material.

- Estructura del enlace.

- Tipo de paquete.

- Velocidad máxima de trabajocirculo.

- Clase de precisión.

- Clase de desequilibrio.

Los 10 elementos enumerados incluyen marcar el tamaño de grano de la muela abrasiva y especificar otros parámetros.

Distribución de círculos en grupos por grano

Existen varios grupos de herramientas que difieren en la granulosidad. El grupo de accesorios grandes incluye aquellas herramientas que están marcadas como 320 b, 250 b, 200 b, 160 b, 125 b y varias otras. El siguiente grupo es el del medio, que incluye designaciones como 50 k, b, 40 k, b, 32 k, b, etc. El grupo de grano fino incluye grados como 12 k, b, 10 k, b, 8 k,b y 3k,b. El último grupo incluye círculos con las designaciones 5, 4, 3, así como M63, M50, M40, M28.

Uso de una herramienta según el grado de grano

Al elegir el grano correcto, es importante saber que los distintos grados de grano afectan la cantidad de material eliminado. Por ejemplo, el gran tamaño de grano de las ruedas de láminas permitirá procesar con éxito incluso tubos metálicos grandes. Y cuando se trata del procesamiento de la madera, tendrá que comprar una rueda con un material mucho menos abrasivo.

Varios grados de esta característica son necesarios para permitir operaciones preliminares cuando se requiere pelar con una gran profundidad de corte. Las ruedas con un grado diferente son adecuadas para operaciones de limpieza y se requiere un grupo separado para trabajar con cobre, latón y aluminio.

La rueda de grano grueso se requiere con mayor frecuencia cuando el rectificado se lleva a cabo con el extremo de la rueda. Además, también se utilizan cuando es necesario el rectificado interior. En la mayoría de los casos, estos dispositivos se utilizan en máquinas que se caracterizan por una mayor rigidez y potencia de procesamiento.

Los discos de grano medio y fino se utilizan para operaciones como:

- pulido de aleaciones de metal duro;

- mecanizado de aceros templados;

- acabado de superficies;

- afilado de otras herramientas.

Los discos de grano medio y grano fino también se utilizan cuando se requiere una precisión muy alta en el trabajo. En la actualidad, esta característica debe cumplir con GOST R 52381-2005. Este grano de muela abrasiva GOST ha reemplazado el documento anterior con el número 3647.

La diferencia entre las designaciones según GOST

Vale la pena decir que debe conocer la marca de ambos documentos, ya que aún permanece en muchas muestras antiguas. De acuerdo con GOST 3647-80, la granularidad del círculo se indica en unidades que equivalen a 10 micrones, por ejemplo, 20=200 micrones. Si la composición contiene micropolvo, entonces se agrega a la micra la letra M. En cuanto a la nueva muestra, el tamaño de grano del círculo se indica con la letra F con un número.

Digamos que, según el antiguo estándar, la granularidad de un círculo se indica con el número 200, que en promedio es de 2500-2000 micrones. Según el nuevo GOST, el mismo círculo se designará como F8 o F10. Ejemplarel tamaño del primer círculo es 2460 µm, y el segundo es 2085 µm.

Tipos de herramientas

Como ya ha quedado claro, la limpieza de la superficie a lijar depende de la granulometría del material abrasivo. Sin embargo, vale la pena decir que también hay diferentes granos en su forma. Pueden presentarse en forma de intercrecimientos o pequeños fragmentos cristalinos de forma arbitraria. Hay muelas abrasivas de alta calidad, que no solo tienen un buen tamaño de grano, sino que el grano en sí se presenta en forma de cristal completo. Si hablamos del parámetro del grano en sí para la muela abrasiva, vale la pena destacar tres parámetros principales: espesor, ancho y largo del grano.

Sin embargo, vale la pena señalar aquí que los expertos en este campo suelen utilizar el ancho como la principal y única característica. Dependiendo del tamaño del grano, dependerá de la cantidad de material que la muela pueda eliminar en una sola pasada y, por lo tanto, del rendimiento general de la muela abrasiva.

Si hablamos de descifrar el marcado del material, entonces es bastante simple. La esencia del marcado de granulosidad es la siguiente: el prefijo indica un indicador numérico de la característica. Cuanto mayor sea el número especificado, mayor será la calidad del material abrasivo.

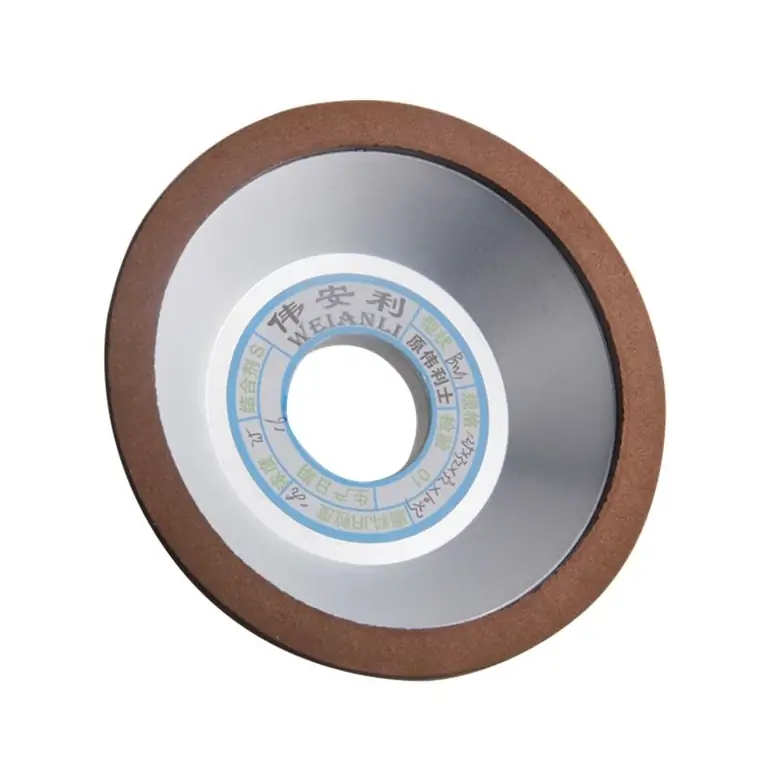

Herramientas de diamante

Las muelas más caras y de mayor calidad para moler material son las de diamante. Estos dispositivos tienen algo así como la concentración de la capa de diamante, que se expresa en el número de diamantes por milímetro cúbico de polvo.capa abrasiva. Este parámetro es considerado uno de los principales, ya que afecta la eficiencia y la rentabilidad. Vale la pena decir que la concentración indicada depende directamente del tamaño de grano de las muelas abrasivas de diamante. En otras palabras, cuanto mayor sea el índice de grano, así como más duro sea el material a procesar, la cantidad de cristales de diamante en la capa abrasiva también aumentará.

Hoy se fabrican varios grupos de ruedas de diamante. Pueden tener 150, 100, 75, 50 y 25% de concentración de diamantes. Actualmente, se considera una concentración del 100% la presencia de 4,39 quilates. Un quilate equivale a 0,2 gramos contenidos en 1 centímetro cúbico.

Grano para discos de diamante

El rectificado para muelas abrasivas de diamante es del tamaño de los propios granos de diamante en la capa abrasiva o intercrecimientos de cristales. Los tres indicadores principales son los mismos tres indicadores que para los granos ordinarios, pero aquí también, solo se tiene en cuenta el ancho. El grano para ruedas de diamante se selecciona en función del tipo de rugosidad final, del tipo de material y del tamaño de la tolerancia.

Anteriormente se dijo que al disminuir el tamaño de los granos, aumenta la calidad de la molienda. Esto es cierto, sin embargo, no siempre se prefiere el grano fino. El hecho es que el uso de tales herramientas conduce a su fuerte obstrucción, y el recubrimiento tratado puede cauterizarse durante el proceso de molienda. Si hablamos de productividad, entonces los granos pequeños también afectan negativamente este parámetro.

Hoy en día, existen cuatro categorías principales en las que se dividen las muelas abrasivas de diamante, según su grano. Fino 100/80, Medio 125/100, Grueso 160/125, Más grande 200/165.

Los discos de grano fino se utilizan para el acabado de otras herramientas, como hojas de cuchillos, cinceles u otras herramientas. El grupo intermedio es ideal para maximizar la nitidez de cualquier superficie de corte, mientras que las ruedas más grandes ya se aplican directamente a la capa superior.

Círculos de madera

El papel de lija se considera el material más adecuado para el procesamiento de la madera. Sin embargo, los círculos pueden tener cepillos tanto de polímero como de metal. Además, puede utilizar herramientas tradicionales con granos. Si es necesario realizar un gran pelado de madera, entonces se requerirá una granulación de 40 a 60, para una limpieza media la cifra aumenta en 20 y va de 60 a 80. La granulación más fina es de 100 a 120 y es utilizado para el acabado de la superficie de pulido.

Además, al igual que con el metal, debe elegir el grano adecuado para la madera, según la operación que vaya a realizar.

Recomendado:

El tamaño del dólar en milímetros. ¿Los billetes varían en tamaño?

¿Cuál es el tamaño del dólar estadounidense en milímetros? ¿El tamaño de un billete depende de su denominación? ¿Cuál es la moneda más rara en los Estados Unidos? ¿Por qué 1 dólar es el más común en el mundo, cuál es la razón de esto? Circulación de la unidad monetaria fuera del país y dentro de él

Grano forrajero: calidad y conservación. ¿En qué se diferencia el grano forrajero del grano normal?

El desarrollo de la ganadería hace necesario aumentar la cantidad de alimento para el ganado. Según las estadísticas, alrededor de la mitad de la cosecha anual promedio total de granos se gasta en estas necesidades. Al mismo tiempo, 15-20 millones de toneladas de esta masa caen sobre el trigo. Para reducir el costo de los productos ganaderos, en lugar de cereales alimentarios más caros, se utilizan cereales forrajeros

Papel de lija: GOST, tamaño, marcado, tipos, fabricante

Durante la construcción o algún otro trabajo, a veces es necesario alisar el material, quitarle todos los ganchos, etc. Es para tales fines que se usa papel de lija

¿Cómo elegir el tamaño, el papel y el diseño adecuados para la tarjeta de presentación?

Este artículo explica el tamaño que debe tener una tarjeta de presentación, en qué papel se puede imprimir y cómo elegir el diseño adecuado para reflejar la esencia de su empresa

Cómo elegir una mesa de manicura: consejos y fotos. tamaño de la mesa de manicura

Con la intención de hacerse cargo de los servicios de uñas, un manicurista elige meticulosamente los artículos para su salón. El tamaño de la mesa de manicura juega un papel decisivo a la hora de comprar, dependiendo del tamaño de la habitación. Cómo elegirlo y qué buscar, lo contaremos en nuestro artículo