2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-06-01 07:13:40

El acero es el principal material estructural. Es una aleación de hierro y carbono que contiene diversas impurezas. Todos los componentes incluidos en su composición afectan las propiedades del lingote. Una de las características tecnológicas de los metales es la capacidad de formar uniones soldadas de alta calidad.

Factores que determinan la soldabilidad del acero

La evaluación de la soldabilidad del acero se realiza mediante el valor del indicador principal: el equivalente de carbono de Сequiv. Este es un coeficiente condicional que tiene en cuenta el grado de influencia del contenido de carbono y los principales elementos de aleación en las características de la soldadura.

Los siguientes factores afectan la soldabilidad de los aceros:

- Contenido de carbono.

- Presencia de impurezas nocivas.

- Grado de dopaje.

- Vista de microestructura.

- Condiciones ambientales.

- Grosor del metal.

El parámetro más informativo es la composición química.

Distribución de los aceros por grupos de soldabilidad

Sujeto atodos estos factores, la soldabilidad del acero tiene diferentes características.

Clasificación de aceros por soldabilidad.

- Bueno (cuando Сeq≧0, 25%): para piezas de acero con bajo contenido de carbono; no depende del espesor del producto, condiciones climáticas, disponibilidad de trabajo preparatorio.

- Satisfactorio (0.25%≦Сeq≦0.35%): hay restricciones en las condiciones ambientales y el diámetro de la estructura soldada (temperatura del aire hasta -5, en calma tiempo, espesor hasta 20 mm).

- Limitado (0.35%≦Ceq≦0.45%): Se requiere precalentamiento para formar una costura de calidad. Promueve transformaciones austeníticas "suaves", la formación de estructuras estables (ferrítico-perlíticas, bainíticas).

- Malo (Сeq≧0, 45%): la formación de una unión soldada mecánicamente estable es imposible sin la preparación previa de temperatura de los bordes metálicos, así como el tratamiento térmico posterior de la estructura soldada. Se requiere calentamiento adicional y enfriamiento suave para formar la microestructura deseada.

Los grupos de soldabilidad del acero facilitan la navegación por las características tecnológicas de la soldadura de grados específicos de aleaciones de hierro y carbono.

Tratamiento térmico

Dependiendo del grupo de soldabilidad de los aceros y de las características tecnológicas correspondientes, las características de la unión soldada se pueden ajustar mediante efectos sucesivos de temperatura. Hay 4 métodos principales de tratamiento térmico: endurecimiento, revenido,recocido y normalización.

Los más comunes son el temple y el revenido para determinar la dureza y la resistencia simultánea de la soldadura, el alivio de tensiones y la prevención de grietas. El grado de templado depende del material y de las propiedades deseadas.

El tratamiento térmico de estructuras metálicas durante el trabajo preparatorio se lleva a cabo:

- recocido - para aliviar la tensión dentro del metal, asegurando su suavidad y flexibilidad;

- precalentado para minimizar la diferencia de temperatura.

La gestión racional de las influencias de la temperatura permite:

- preparar la pieza para el trabajo (aliviar todas las tensiones internas moliendo los granos);

- reduce las diferencias de temperatura en el metal frío;

- mejorar la calidad del objeto soldado corrigiendo térmicamente la microestructura.

La corrección de propiedades por diferencias de temperatura puede ser local o general. El calentamiento de los bordes se realiza mediante equipos de gas o de arco eléctrico. Se utilizan hornos especiales para calentar toda la pieza y enfriarla suavemente.

Influencia de la microestructura en las propiedades

La esencia de los procesos de tratamiento térmico se basa en las transformaciones estructurales en el interior del lingote y su efecto sobre el metal solidificado. Entonces, cuando se calienta a una temperatura de 727 ˚C, es una estructura austenítica granular mixta. El método de enfriamiento determina las opciones de transformación:

- Dentro del horno (velocidad 1˚C/min) - se forman estructuras de perlita con una dureza de unos 200 HB (dureza Brinell).

- Activadoaire (10˚С/min) - sorbitol (granos de ferrita-perlita), dureza 300 HB.

- Aceite (100˚C/min) - troostita (microestructura de ferrita-cementita), 400 HB.

- Agua (1000˚C/min) - martensita: estructura acicular dura (600 HB) pero quebradiza.

La junta de soldadura debe tener suficientes indicadores de calidad de dureza, resistencia y plasticidad, por lo que las características martensíticas de la costura no son aceptables. Las aleaciones bajas en carbono tienen una estructura ferrítica, ferrita-perlítica, ferrita-austenítica. Aceros de medio carbono y media aleación - perlíticos. Con alto contenido de carbono y alta aleación: martensítica o troostita, que es importante llevar a una forma ferrítico-austenítica.

Soldadura de acero dulce

La soldabilidad de los aceros al carbono está determinada por la cantidad de carbono e impurezas. Pueden quemarse, convertirse en formas gaseosas y dar una porosidad de costura de baja calidad. El azufre y el fósforo pueden concentrarse en los bordes de los granos, aumentando la fragilidad de la estructura. La soldadura es la más sencilla, sin embargo, requiere un enfoque individual.

El acero al carbono de calidad común se divide en tres grupos: A, B y C. Los trabajos de soldadura se realizan con metal del grupo C.

La soldabilidad de los grados de acero VST1 - VST4, de acuerdo con GOST 380-94, se caracteriza por la ausencia de restricciones y requisitos adicionales. La soldadura de piezas con un diámetro de hasta 40 mm se realiza sin calentamiento. Posibles indicadores en grados: G - alto contenido de manganeso; kp, ps, cn - "hirviendo", "semi-calma", "calma"respectivamente.

El acero de calidad con bajo contenido de carbono se representa mediante grados con la designación de centésimas de carbono, que indican el grado de desoxidación y el contenido de manganeso (GOST 1050-88): acero 10 (también 10kp, 10ps, 10G), 15 (también 15kp, 15ps, 15G), 20 (también 20kp, 20ps, 20G).

Para asegurar una soldadura de calidad, es necesario realizar el proceso de saturación del baño de soldadura con carbono C y manganeso Mn.

Métodos de soldadura:

- Arco manual mediante electrodos especiales, inicialmente calcinados, de 2 a 5 mm de diámetro. Tipos: E38 (para resistencia media), E42, E46 (para buena resistencia hasta 420 MPa), E42A, E46A (para alta resistencia de estructuras complejas y su funcionamiento en condiciones especiales). La soldadura con varillas OMM-5 y UONI 13/45 se realiza bajo la acción de corriente continua. El trabajo con electrodos TsM-7, OMA-2, SM-11 se realiza con una corriente de cualquier característica.

- Soldadura a gas. Muy a menudo indeseable, pero posible. Se realiza con alambre de relleno Sv-08, Sv-08A, Sv-08GA, Sv-08GS. El metal delgado con bajo contenido de carbono (d 8 mm) se suelda de la manera izquierda, grueso (d 8 mm), de la manera correcta. Las deficiencias en las propiedades de la costura se pueden eliminar normalizando o recociendo.

La soldadura de aceros con bajo contenido de carbono se realiza sin calentamiento adicional. Para detalles de un formulario simple, no hay restricciones. Es importante proteger las estructuras volumétricas y de celosía del viento. Es deseable soldar objetos complejos en un taller a una temperatura no inferior a 5˚С.

Así, para los grados VST1 - VST4, acero 10 - acero 20 - la soldabilidad es buena, prácticamentesin restricciones, requiriendo una selección individual estándar del método de soldadura, tipo de electrodo y características de corriente.

Aceros estructurales de medio y alto carbono

La saturación de la aleación con carbono reduce su capacidad para formar buenos compuestos. En el proceso de los efectos térmicos de un arco o una llama de gas, el azufre se acumula a lo largo de los bordes de los granos, lo que lleva a una fragilidad roja y el fósforo a una fragilidad fría. Muy a menudo, los materiales aleados con manganeso se sueldan.

Esto incluye aceros estructurales de calidad ordinaria VSt4, VSt5 (GOST 380-94), de alta calidad 25, 25G, 30, 30G, 35, 35G, 40, 45G (GOST 1050-88) de varias producciones metalúrgicas.

La esencia del trabajo es reducir la cantidad de carbono en el baño de soldadura, saturar el metal con silicio y manganeso y garantizar una tecnología óptima. Al mismo tiempo, es importante evitar pérdidas excesivas de carbono, que pueden provocar la desestabilización de las propiedades mecánicas.

Características de la soldadura con aceros de medio y alto carbono:

- Calentamiento inicial del borde hasta 100-200˚С para anchos de hasta 150 mm. Solo los grados Vst4 y acero 25 se sueldan sin calentamiento adicional. Para aceros de medio carbono con soldabilidad satisfactoria, la normalización completa se lleva a cabo antes de comenzar el trabajo. Se requiere recocido previo para aceros con alto contenido de carbono.

- La soldadura por arco se realiza con electrodos calcinados revestidos, con un tamaño de 3 a 6 mm (OZS-2, UONI-13/55, ANO-7), bajo corriente continua. posible trabajar enfundente o gases de protección (CO2, argón).

- La soldadura a gas se realiza con llama de carburación, método de mano izquierda, con precalentamiento a una temperatura de 200˚C, con una fuente uniforme de baja potencia de acetileno.

- Tratamiento térmico obligatorio de las piezas: temple y revenido o revenido por separado para minimizar las tensiones internas, evitar el agrietamiento, ablandar las estructuras endurecidas de martensita y troostita.

- La soldadura por puntos de contacto se realiza sin limitaciones.

Así, los aceros estructurales de medio y alto carbono se sueldan prácticamente sin restricciones, a una temperatura exterior de al menos 5˚С. A temperaturas más bajas, son obligatorios el precalentamiento inicial y el tratamiento térmico de alta calidad.

Soldadura de aceros de baja aleación

Los aceros aleados son aceros que se saturan con varios metales durante la fusión para obtener las propiedades deseadas. Casi todos ellos tienen un efecto positivo sobre la dureza y la resistencia. El cromo y el níquel son parte de aleaciones resistentes al calor e inoxidables. El vanadio y el silicio dan elasticidad, se utilizan como material para la fabricación de muelles y muelles. Molibdeno, manganeso, titanio aumentan la resistencia al desgaste, tungsteno - dureza roja. Al mismo tiempo, afectando positivamente las propiedades de las piezas, empeoran la soldabilidad del acero. Además, aumenta el grado de endurecimiento y la formación de estructuras martensíticas, tensiones internas y el riesgo de fisuración en las costuras.

La soldabilidad de los aceros aleados también está determinada por sucomposición química.

Los aceros de baja aleación con bajo contenido de carbono 2GS, 14G2, 15G, 20G (GOST 4543-71), 15HSND, 16G2AF (GOST 19281-89) están bien soldados. En condiciones estándar, no requieren calentamiento ni tratamiento térmico adicional al final de los procesos. Sin embargo, todavía existen algunas restricciones:

- Rango estrecho de condiciones térmicas permitidas.

- El trabajo debe realizarse a una temperatura no inferior a -10˚С (en condiciones de temperaturas atmosféricas más bajas, pero no inferiores a -25˚С, aplicar precalentamiento hasta 200˚С).

Formas posibles:

- Soldadura por arco eléctrico con corriente continua 40 a 50 A, electrodos E55, E50A, E44A.

- Soldadura automática por arco sumergido con alambre de relleno Sv-08GA, Sv-10GA.

La soldabilidad del acero 09G2S, 10G2S1 también es buena, los requisitos y los posibles métodos de implementación son los mismos que para las aleaciones 12GS, 14G2, 15G, 20G, 15KhSND, 16G2AF. Una característica importante de las aleaciones 09G2S, 10G2S1 es la ausencia de la necesidad de preparar bordes para piezas con un diámetro de hasta 4 cm.

Soldadura de aceros de aleación media

Los aceros de aleación media 20KhGSA, 25KhGSA, 35KhGSA (GOST 4543-71) producen una mayor resistencia a la formación de costuras sueltas. Pertenecen al grupo con soldabilidad satisfactoria. Requieren precalentamiento a temperaturas de 150-200˚С, soldaduras multicapa, endurecimiento y revenido al finalizar la soldadura. Opciones:

- Corriente y diámetro del electrodo al soldar con arco eléctricose elige estrictamente en función del grosor del metal, teniendo en cuenta el hecho de que los bordes más delgados se endurecen más durante el trabajo. Entonces, con un diámetro de producto de 2-3 mm, el valor actual debe estar dentro de 50-90 A. Con un grosor de borde de 7-10 mm, la corriente continua de polaridad inversa aumenta a 200 A usando electrodos de 4-6 mm. Se utilizan varillas con recubrimientos protectores de celulosa o fluoruro de calcio (Sv-18KhGSA, Sv-18KhMA).

- Cuando se trabaja en un entorno de gas protector CO2 es necesario utilizar cable Sv-08G2S, Sv-10G2, Sv-10GSMT, Sv-08Kh3G2SM con un diámetro de hasta a 2 mm.

El método de arco de argón o la soldadura por arco sumergido se utilizan a menudo para estos materiales.

Aceros resistentes al calor y de alta resistencia

La soldadura con aleaciones de hierro-carbono resistentes al calor 12MX, 12X1M1F, 25X2M1F, 15X5VF debe realizarse con precalentamiento a temperaturas de 300-450˚С, con endurecimiento final y revenido alto.

- Soldadura por arco eléctrico en forma de cascada para diseñar un cordón multicapa, utilizando electrodos revestidos calcinados UONII 13/45MH, TML-3, TsL-30-63, TsL-39.

- Soldadura a gas con suministro de acetileno 100 dm3/mm utilizando materiales de aporte Sv-08KhMFA, Sv-18KhMA. La conexión de la tubería se realiza con el previo calentamiento a gas de toda la junta.

Al soldar materiales de alta resistencia de aleación media 14Kh2GM, 14Kh2GMRB, es importante seguir las mismas reglas que para los aceros resistentes al calor, teniendo en cuenta algunos matices:

- Limpieza a fondobordes y uso de tachuelas.

- Recocido a alta temperatura del electrodo (hasta 450˚C).

- Precaliente hasta 150˚C para piezas de más de 2 cm de espesor.

- Enfriamiento lento de la costura.

Aceros de alta aleación

El uso de una tecnología especial es necesario cuando se sueldan aceros de alta aleación. Estos incluyen una amplia gama de aleaciones inoxidables, resistentes al calor y resistentes al calor, algunas de ellas: 09Kh16N4B, 15Kh12VNMF, 10Kh13SYu, 08Kh17N5MZ, 08Kh18G8N2T, 03Kh16N15MZB, 15Kh17G14A9. La soldabilidad de los aceros (GOST 5632-72) pertenece al cuarto grupo.

Característica de soldabilidad del acero de alta aleación con alto contenido de carbono:

- Es necesario reducir la intensidad de corriente en un promedio de 10-20% debido a su baja conductividad térmica.

- La soldadura debe realizarse con un espacio, electrodos de hasta 2 mm de tamaño.

- Reducir el contenido de fósforo, plomo, azufre, antimonio, aumentar la abundancia de molibdeno, vanadio, tungsteno mediante el uso de varillas recubiertas especiales.

- La necesidad de formar una microestructura de soldadura mixta (austenita + ferrita). Esto asegura la ductilidad del metal depositado y la minimización de las tensiones internas.

- Calentamiento del borde obligatorio antes de soldar. La temperatura se selecciona en el rango de 100 a 300˚С, dependiendo de la microestructura de las estructuras.

- La elección de electrodos revestidos en soldadura por arco está determinada por el tipo de granos, propiedades y condiciones de trabajo de las piezas: para acero austenítico 12X18H9: UONII 13 / NZh, OZL-7, OZL-14 con Sv-06Kh19N9T revestimientos,Sv-02X19H9; para acero martensítico 20Kh17N2: UONII 10Kh17T, AN-V-10 revestido con Sv-08Kh17T; para acero austenítico-ferrítico 12Kh21N5T: TsL-33 recubierto con Sv-08Kh11V2MF.

- Cuando se suelda con gas, el suministro de acetileno debe corresponder al valor de 70-75 dm3/mm, el alambre de relleno utilizado es Sv-02Kh19N9T, Sv-08Kh19N10B.

- Las operaciones de arco sumergido son posibles usando NZh-8.

La soldabilidad del acero es un parámetro relativo. Depende de la composición química del metal, su microestructura y propiedades físicas. Al mismo tiempo, la capacidad de formar uniones de alta calidad se puede ajustar con la ayuda de un enfoque tecnológico bien pensado, equipo especial y condiciones de trabajo.

Recomendado:

Acero inoxidable alimentario: GOST. ¿Cómo identificar el acero inoxidable de calidad alimentaria? ¿Cuál es la diferencia entre el acero inoxidable alimentario y el acero inoxidable

El artículo habla de grados de acero inoxidable apto para alimentos. Lea cómo distinguir el acero inoxidable alimentario del técnico

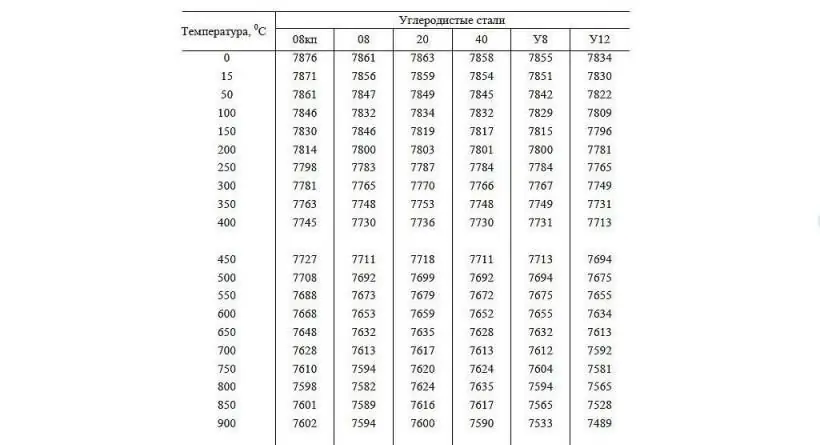

Densidad del acero en kg/m3. Aceros al carbono y aleados

El acero es el material metálico más común en la industria, a partir del cual se fabrican estructuras y herramientas con las propiedades deseadas. Dependiendo del propósito de este material, muchas de sus propiedades físicas, incluida la densidad, cambian. En este artículo, consideraremos cuál es la densidad del acero en kg / m3

Acero resistente a la corrosión. Grados de acero: GOST. Acero inoxidable - precio

Por qué los materiales metálicos se descomponen. ¿Qué son los aceros y aleaciones resistentes a la corrosión? Composición química y clasificación según el tipo de microestructura del acero inoxidable. Factores que afectan la fijación de precios. Sistema de designación de grado de acero (requisitos GOST). Área de aplicación

La principal clasificación de los aceros y sus tipos

Se denomina acero a una aleación de hierro y carbono con un contenido de este último no superior al 2,14%. Las principales cualidades del acero: resistencia, ductilidad, tenacidad, elasticidad, resistencia al desgaste y otras

440 acero - acero inoxidable. Acero 440: características

Muchas personas conocen el acero 440. Se ha establecido como un material duro confiable, anticorrosivo y probado en el tiempo, que se usa con mayor frecuencia para la fabricación de cuchillos para diversos fines. ¿Cuál es el secreto de esta aleación? ¿Cuáles son sus características químicas, físicas y aplicaciones?