2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-06-01 07:13:40

Una cantidad significativa de la construcción de las principales instalaciones en las industrias de refinación de petróleo, metalúrgica y alimentaria se dedica a la disposición de oleoductos tecnológicos. Desempeñan un papel crucial en el funcionamiento de sistemas estratégicamente importantes. Además, las tuberías de proceso se utilizan en complejos agroindustriales, sistemas de suministro de calor y en muchas otras industrias.

Conceptos básicos

Una tubería es un dispositivo diseñado para transportar una variedad de sustancias. Se compone de secciones de tubería, válvulas de conexión y cierre, automatización y sujetadores.

¿Cuál es el significado del término "tuberías tecnológicas"? La definición los designa como sistemas de abastecimiento para empresas industriales, a través de los cuales se transportan productos semiterminados y terminados, así como sustancias que aseguran la realización de todo el proceso.

Ubicaciones de tuberías

En el proceso de colocación es necesario seguir estas recomendaciones:

- las tuberías de proceso deben tener una longitud mínima;

- enla flacidez y el estancamiento son inaceptables para el sistema;

- brindar acceso gratuito para el control tecnológico;

- posibilidad de ubicar los vehículos de elevación y transporte necesarios;

- proporcionar aislamiento para evitar la penetración de humedad y retener el calor;

- proteger las tuberías de posibles daños;

- libre circulación de equipos de extinción de incendios y equipos de elevación.

Ángulos de pendiente

La operación de las tuberías tecnológicas prevé paradas forzadas. Para hacer esto, se colocan pendientes en el proyecto, lo que garantizará el vaciado arbitrario de las tuberías. La disposición de las tuberías de proceso proporciona el siguiente ángulo de pendiente según el medio transportado (los valores se dan en grados):

- medio gaseoso: en la dirección del movimiento - 0.002, en contra - 0.003;

- sustancias líquidas altamente móviles - 0.002;

- ácido y alcalino - 0.005;

- sustancias de alta viscosidad o fraguado rápido - hasta 0,02.

Es posible que el diseño no prevea una pendiente, por lo que se deben tomar medidas especiales para vaciar las tuberías.

Trabajo preparatorio

La instalación de tuberías de proceso primero debe ir acompañada de los siguientes pasos:

- Revisé todos los detalles del proyecto e hice los cambios necesarios.

- Se ha determinado el grado de preparación de las estructuras de construcción y las estructuras para la instalación.

- El conjunto completo de líneas con los accesorios, elementos ydetalles.

- Se aceptan unidades y componentes de tuberías individuales, de acuerdo con los documentos reglamentarios.

- Comprobó la disponibilidad de sitios temporales para trabajos de instalación, equipados con iluminación, fuentes de energía para soldadura, dispositivos para trabajar en altura.

- Se han observado las recomendaciones necesarias para la instalación de tuberías de proceso de acuerdo con las normas de seguridad.

Marcas de ruta

Esta operación consiste en trasladar los ejes de refuerzo y la fijación de los compensadores directamente al lugar donde se colocarán las tuberías tecnológicas. La determinación de la ubicación del marcado se puede realizar con las siguientes herramientas:

- ruletas;

- plomadas;

- nivel;

- nivel hidraulico;

- plantillas;

- gons.

Si se coloca una gran cantidad de tuberías tecnológicas para la estructura de un edificio, el tiempo asignado para el marcado se reduce significativamente debido al uso de diseños especiales. Dan una representación visual de la ubicación de las tuberías en relación con la estructura del edificio. Todos los elementos aplicados después del marcado se comparan con el proyecto, después de lo cual comienzan a arreglar las estructuras de soporte.

Instalación de soportes y monturas

Durante la disposición de los cimientos del edificio, se deben proporcionar orificios para colocar pernos y sujetar soportes. Pueden ser hechos por equipo mecanizado. Durante la instalación de soportes debe serse tomaron en cuenta las siguientes recomendaciones:

- Las tuberías tecnológicas, que tienen soportes fijos, descritas anteriormente, requieren la instalación de sujetadores en las proximidades de los aparatos y accesorios. La instalación de tuberías en dichos soportes debe estar bien fijada, sin permitir cambios. Los mismos requisitos se aplican a las abrazaderas.

- Se montan soportes móviles con posibilidad de libre movimiento de la tubería para poder extenderla fácilmente en caso de necesidad. El aislamiento térmico también debe protegerse de posibles movimientos que se alejen de la expansión.

- El instalador de tuberías de proceso debe verificar que todos los soportes de instalación estén alineados horizontal y verticalmente. Se prevén posibles desviaciones, que no pueden superar los siguientes límites:

- tuberías dentro de la tienda - ± 5 mm;

- sistemas exteriores - ±10 mm;

- pendientes - 0,001 mm.

Pieza en sistemas existentes

Se requieren permisos especiales para esto, y un instalador de tuberías de proceso debe estar presente en el sitio para dar servicio a estas líneas. La inserción se lleva a cabo cuando un nuevo componente montado se conecta a un sistema existente. Por lo general, para tales casos, se proporciona la instalación de equipos de cierre, pero si no hay ninguno en el sistema existente, entonces se recurre a un enlace. Hay varias características aquí:

- La tubería existente debe cerrarse yvacío.

- Las tuberías que transportan medios inflamables y explosivos deben neutralizarse y lavarse.

- El accesorio soldado debe pasar pruebas preliminares. El grado de acero también se establece de acuerdo con la documentación.

- Los trabajos de soldadura deben ser realizados por un especialista altamente calificado con un permiso especial para estructuras críticas.

- Antes de que comience la instalación de las tuberías de proceso, el conjunto de conexión debe pasar todas las pruebas.

Purgar y enjuagar

La tubería ensamblada se somete a limpieza, cuyo método depende del tamaño de la tubería:

- diámetro hasta 150 mm - lavado con agua;

- más de 150 mm - soplado con aire;

El área a limpiar debe estar aislada de otras líneas de tuberías con tapones. El enjuague con agua se lleva a cabo hasta que el agua comienza a fluir desde la tubería sin contaminación. La purga se lleva a cabo durante 10 minutos. Estos métodos se utilizan si la tecnología no proporciona otros estándares de limpieza. Después del trabajo realizado, se puede proceder a las pruebas, que se realizan de dos formas: hidráulica y neumática.

Pruebas hidráulicas

Antes de la verificación, las canalizaciones tecnológicas se dividen en secciones condicionales separadas y se llevan a cabo las siguientes actividades:

- control por inspección externa;

- comprobación de la documentación tecnológica;

- instalación de válvulas de aire, tapones temporales (prohibido el uso de equipos permanentes);

- fuera de pruebacortar;

- conectar la sección de prueba a la bomba hidráulica.

Por lo tanto, hay una prueba simultánea de la resistencia y la densidad de la tubería. Para determinar el grado de resistencia se tiene en cuenta un valor especial de la presión de prueba:

- Tuberías de acero operadas a presiones operativas de hasta 5 kgf/m². El valor del parámetro de prueba es 1.5 de la presión de trabajo, pero no menos de 2 kgf / m².

- Tubos de acero que funcionan a presiones superiores a 5 kgf/m². El valor del parámetro para la prueba será 1,25 de presión de trabajo;

- Hierro fundido, polietileno y vidrio - 2 kgf/m².

- Tuberías de metales no ferrosos - 1 kgf/m².

- Para tuberías de otros materiales - 1,25 de presión de trabajo.

El tiempo de mantenimiento bajo el valor de presión establecido será de 5 minutos, solo para tuberías de vidrio se cuadriplicará.

Pruebas neumáticas

Para las pruebas se utiliza aire comprimido o gas inerte, que se toma de las redes de fábrica o de compresores portátiles. Se prefiere esta opción en los casos en que las pruebas hidráulicas no son posibles por varias razones: f alta de agua, temperatura del aire muy baja y también cuando pueden surgir tensiones peligrosas por el peso del agua en la estructura de la tubería. El valor de la presión de prueba final depende del tamaño de la tubería:

- con diámetro de tubería hasta 200 mm - 20 kgf/m²;

- 200-500 mm - 12 kgf/m²;

- más de 500 mm - 6 kgf/m².

Si el límite de presión es diferente, se deben desarrollar instrucciones de prueba especiales para tales condiciones.

Requisitos de prueba neumática

Las pruebas neumáticas están prohibidas para estructuras de hierro y vidrio sobre el suelo. Para todos los demás materiales con los que se pueden fabricar tuberías de proceso, existen requisitos de prueba especiales:

- la presión en la tubería aumenta gradualmente;

- la inspección se puede realizar cuando la presión alcanza el 0,6 del valor de trabajo (es inaceptable aumentarla durante el trabajo);

- la prueba de fugas se realiza untando con agua jabonosa, está prohibido golpear con un martillo.

Los resultados de las pruebas hidráulicas y neumáticas se consideran satisfactorios si no hubo caída de presión en el manómetro durante la prueba.

Transferencia de gasoductos a operación

En todas las etapas de la instalación se redactan los documentos pertinentes, fijando los tipos de trabajo, tolerancias, ensayos, etc. Se transfieren en la etapa de entrega de tuberías como documentación adjunta, incluyen:

- actos de entrega de estructuras de soporte;

- certificados para consumibles de soldadura;

- protocolo de limpieza interna de tuberías;

- actos de control de calidad de uniones soldadas;

- conclusión sobre la prueba de válvulas;

- actospruebas de resistencia y densidad;

- lista de soldadores que realizaron las conexiones y documentos que acrediten sus calificaciones;

- diagramas de líneas de tuberías.

Se ponen en funcionamiento oleoductos tecnológicos junto con plantas industriales, edificios y estructuras. Por separado, solo se pueden alquilar sistemas entre tiendas.

Recomendaciones para la operación de tuberías de proceso

El control periódico debe incluir las siguientes operaciones:

- Comprobación del estado técnico durante la inspección externa y métodos no destructivos.

- Comprobación de las zonas sujetas a vibraciones con dispositivos especiales que determinan su frecuencia y amplitud.

- Resolución de problemas que se solucionaron durante comprobaciones anteriores.

No menos importante es el funcionamiento seguro de las tuberías de proceso, que se garantiza mediante el cumplimiento de todas las normas establecidas.

La revisión mensual del estado del sistema debe cubrir lo siguiente:

- conexiones de brida;

- soldaduras;

- aislamiento y revestimiento;

- sistemas de drenaje,

- montajes de soporte.

Si se detectan fugas, por razones de seguridad, se debe reducir la presión de funcionamiento a la presión atmosférica, y se debe bajar la temperatura de las líneas de calefacción a 60ºС para llevar a cabo las medidas necesarias de solución de problemas. Los resultados de la verificación deben registrarse en diarios especiales.

Revisión

Este método de control se utiliza para determinar el estado y la capacidad operativa de las tuberías. Es recomendable realizar una auditoría en áreas donde la operación de las tuberías de proceso se realiza en condiciones particularmente difíciles. Estos últimos incluyen vibración, aumento de la corrosión.

La revisión de pipelines incluye las siguientes operaciones:

- Comprobación del espesor de la estructura por métodos no destructivos.

- Midiendo áreas propensas a deslizarse.

- Inspección de uniones soldadas en duda.

- Comprobación de conexiones roscadas.

- Estado de los soportes.

El primer control de revisión debe llevarse a cabo después de una cuarta parte del tiempo señalado en los documentos reglamentarios, pero a más tardar 5 años después del lanzamiento de la instalación. Como resultado de la realización oportuna de todas las comprobaciones, se garantizará el funcionamiento seguro de las tuberías de proceso.

Recomendado:

Paneles solares en el techo: descripción, métodos de instalación, principio de funcionamiento, revisiones

Hasta hace poco tiempo, el uso de la luz solar como reemplazo de las fuentes de energía tradicionales se percibía como algo fantástico o posible solo bajo condiciones especiales. Hoy en día, tales soluciones no parecen increíbles, pero también persisten los problemas de su implementación en la práctica para los consumidores comunes. En sí misma, la instalación de paneles solares en el techo es bastante simple y optimizada, pero esto no elimina las dificultades para organizar el funcionamiento de dichas baterías

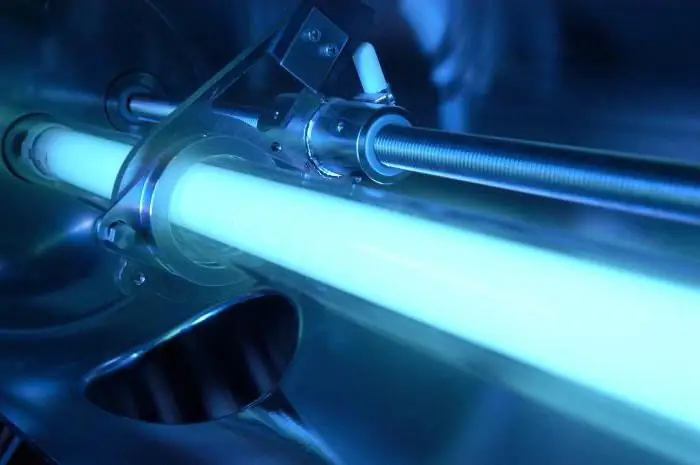

Desinfección de agua UV: principio de funcionamiento, instalación. Agua potable - GOST válido

Las tecnologías en el campo de la purificación del agua no se detienen. Hoy en día, se utilizan muchos métodos para garantizar la calidad requerida de los líquidos para beber que cumplen con los requisitos de GOST. Uno de ellos es la desinfección ultravioleta del agua. Se discutirá en el artículo

Sistema de alimentación: diseño, instalación, funcionamiento. Sistemas autónomos de suministro de energía

La mejora de la calidad del mantenimiento de edificios y complejos industriales ha llevado al uso generalizado de fuentes de electricidad e infraestructura relacionada

Tubería de HDPE: instalación por cuenta propia, características e instrucciones de instalación

Cuando se instala una tubería de HDPE, la instalación se realiza principalmente mediante soldadura o accesorios de compresión. Si se siguen las reglas de instalación, las conexiones serán herméticas y duraderas durante muchos años

Dispositivos de protección: finalidad, tipos, clasificación, especificaciones, instalación, características de funcionamiento, configuración y reparación

Los dispositivos de protección están actualmente en funcionamiento en casi todas partes. Están diseñados para proteger tanto las redes eléctricas como los equipos eléctricos, varias máquinas, etc. Es muy importante instalarlos correctamente y seguir las reglas de funcionamiento para que los dispositivos en sí no provoquen un incendio, una explosión, etc