2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificación: 2025-06-01 07:13:40

Las modernas máquinas formadoras de engranajes están equipadas con una estructura rígida y un potente motor eléctrico. Las unidades verticales también están equipadas con cojinetes hidrostáticos, sistema de refrigeración y husillo ranurador. El indicador de alto rendimiento se debe a la posibilidad de aumentar la velocidad de rotación de la parte de trabajo hasta dos mil revoluciones por minuto. La funcionalidad y los parámetros técnicos de los modelos se amplían gracias al CNC, así como al carro del husillo móvil, que le permite cambiar la posición del elemento de cincelado en relación con la pieza de engranaje procesada.

Variedades

Las máquinas formadoras de engranajes se dividen en tres tipos principales:

- Modificaciones con una mesa móvil en un plano horizontal, que permite la alimentación. También incluye un soporte fijo.

- Versiones con mesa fija y soporte móvil horizontalmente para transportar la herramienta durante la inmersión.

- Modelos con mesa estática, soporte de movimiento horizontal y carro capaz de extender verticalmente la punta de mortajar cambiando la posición de su recorrido.

La máquina automatizada de mesa fija tiene más ventajas que sus contrapartes. Para poder fabricar dientes cónicos, uno de los ejes de la herramienta se monta en un cierto ángulo. En las máquinas utilizadas en la producción en masa, se proporciona una placa intermedia debajo del soporte vertical. Las modificaciones universales están equipadas con la capacidad de inclinar la mesa o el soporte en un rango de 10 grados.

Máquinas formadoras de engranajes: Modelos CNC

En la modificación con control de programa, los esquemas cinemáticos complejos se reemplazan por motores separados para el movimiento principal de la herramienta de cincelado y para ajustar la unidad a lo largo de los ejes. En el plano horizontal, la cremallera se mueve para cambiar el diámetro de las piezas mecanizadas con engranajes internos y externos, así como con avance radial.

La cremallera se mueve a lo largo de los ejes en el caso de retracción radial de la parte ranurada en ángulo y acabado de perfiles de engranajes especiales. El movimiento del carro en el plano vertical provoca un cambio en la altura del área de procesamiento. El accionamiento del husillo de tipo independiente garantiza la rotación especificada de la pieza de trabajo, y la interacción programable permite lograr la máxima precisión durante el rodaje.

Capacidades técnicas

Las máquinas formadoras de engranajes CNC tienen la capacidad de cambiar la movilidad del ariete. La eliminación del dolador en el movimiento inverso se realiza mediante un desplazamiento hacia atrás, lo que simplifica el diseño del equipo y aumenta su rigidez. Puede corregir la dirección del diente usandoligera inclinación de la pieza de trabajo.

Debido a las características de diseño de los modelos CNC, es posible ampliar la funcionalidad, así como cumplir con la precisión de fabricación de acuerdo con GOST 1643-81. Las llantas tipo engranaje tienen un módulo idéntico y se mecanizan con una herramienta de cincelado. La secuencia de manipulaciones en una sola pasada aumenta la productividad y la precisión de la colocación de las coronas.

Principio de funcionamiento

Las características técnicas de las máquinas formadoras de engranajes permiten que el proceso de corte se lleve a cabo mediante el movimiento alternativo de la parte de trabajo. Las unidades semiautomáticas tienen un diseño vertical. El ajuste de la distancia entre ejes y el corte del diente a la profundidad requerida se corrige mediante una mesa movida por un cilindro hidráulico. El equipo es capaz de operar en modos de ajuste y semiautomático con posibilidad de acabado reutilizable de productos.

Cambiar la alimentación circular permite un motor eléctrico de corriente continua. Está alimentado por un amplificador especial con una máquina automática que cambia el ciclo de procesamiento de la pieza de trabajo. Con un motor de accionamiento principal de tres velocidades, se pueden convertir movimientos de herramienta dobles por minuto. La inserción radial se realiza mediante el accionamiento de una cuña deslizante movida por un cilindro hidráulico. El recorrido de hundimiento total se realiza a través de los topes, y la retracción al ralentí se realiza mediante el husillo. La retracción de la pieza en ángulo se realiza desplazando la cremallera con respecto a la parte axial de la mesa. Revoluciones de la pieza de trabajoson tenidos en cuenta por el controlador de pulso electrónico, que permite ajustar el arco rodante. El mecanizado de engranajes con engranajes internos prevé la retirada automática de la herramienta hacia arriba.

Configuración de la máquina formadora de engranajes

El corte principal está hecho de un motor eléctrico con tres rangos de velocidad. Agrega un par de engranajes rectos e intercambiables, así como engranajes cónicos y una transmisión por correa dentada. La fuerza se transforma en el eje impulsor, que transfiere el efecto alternativo al husillo de la herramienta de trabajo.

La alimentación circular es proporcionada por un motor DC a través de elementos cilíndricos dentados. El momento principal en el husillo se transmite a través de un engranaje helicoidal al carnero. El avance se puede cambiar ajustando la velocidad del motor.

Entre otras configuraciones para las máquinas formadoras de engranajes, se distinguen los siguientes aspectos:

- Cadena de división: se utiliza para la interacción cinemática al girar la pieza de trabajo y la herramienta.

- Nodo para la retracción de la parte de trabajo en ralentí - realizado por medio de la pinza rodando a través de la excéntrica, empuje, empujador y rodillo.

- La rotación acelerada de la pieza. Este proceso se lleva a cabo a través de una cadena desde el motor hasta las ruedas cilíndricas. En este modo, parte de la cinemática se desactiva abriendo los elementos de la guitarra de presión.

- Sistema de ajuste de distancia entre centros. Esta distancia se mantiene mediante una tuerca de empuje y un deslizador en forma de cuña. La posición de la cadena se ajusta girando la tuerca según el correctivotornillo.

- El control manual del accionamiento del husillo se activa mecánicamente mediante las revoluciones del cuadrado a través de los engranajes.

- Sistema de accionamiento de posición alta.

Preparación para el trabajo

Antes de poner en funcionamiento el equipo, es necesario activar el interruptor automático de introducción, que se encuentra en el lateral del armario eléctrico. El resto de aparatos deben ser llevados a su posición original:

- Coloca la mesa en la posición asignada.

- El control deslizante del émbolo debe estar en estado previo al funcionamiento.

- El eje se mueve a la posición superior.

- La rueda de engrane con la corona debe retirarse del cuadrado de engrane manual.

Los interruptores se ponen entonces en el modo "encendido", después de lo cual el equipo está listo para funcionar.

Máquina formadora de engranajes 5B150

Esta unidad universal está diseñada para cortar dientes en engranajes cilíndricos de varios engranes con un diámetro de hasta 80 cm y un módulo de no más de 12 mm. El proceso de trabajo se lleva a cabo con una herramienta de cincelado de acero de alta velocidad. Está en posición vertical y realiza movimientos alternativos con marcha síncrona de la pieza de trabajo.

La pieza de trabajo que se va a cortar se fija en una placa frontal horizontal con un soporte especial. Para controlar la desviación del producto, el elemento puede girar en modo acelerado, independientemente de la mesa, que puede moverse a lo largo de las partes de guía horizontales del esqueleto.

Características

La máquina formadora de engranajes, cuyo objetivo se ha comentado anteriormente, puede proporcionar las siguientes manipulaciones:

- Movimiento rápido de accionamiento independiente para un montaje ejemplar en la posición inicial.

- Cámara lenta de tipo mecánico para el posicionamiento preciso de la pieza de trabajo y el ajuste de la profundidad de penetración.

- Avance radial para insertar el dispositivo de cincelado en la pieza por un valor dado. En este caso, la unidad funciona en modo automático cerrado.

- Obtención de dimensiones uniformes de la pieza de trabajo mediante el ajuste automático de los movimientos de la placa frontal.

Características de las máquinas formadoras de engranajes 5V 150:

- El diámetro/módulo límite de las ruedas mecanizadas es 100/12 mm.

- Tamaño máximo de carrera/escopleadora 200/200 mm.

- La distancia entre los ejes del cincel y la mesa es de 700 mm como máximo.

- Diámetro de placa frontal - 800 mm.

- Límites de avance radial/circular/doble: 5, 4/1, 5/188 carreras por minuto.

- Aceleración Holler/mesa - 3/1, 7 rpm.

Modelo 5122

Las máquinas formadoras de engranajes 5122 también están diseñadas para cortar círculos de engranajes de tipo cilíndrico mediante el rodaje con una herramienta de cincelado. Los agregados se utilizan en la producción en masa y única.

Parámetros de hardware:

- El tamaño máximo de división de la pieza procesada es de 200 mm.

- Módulo de engranajes - 5.

- Ancho máximo de la corona procesada - 50mm.

- La superficie de trabajo de la mesa tiene un diámetro de 250 mm.

- El valor nominal de la fresa es de 100 mm.

- Peso - 4, 4 t.

- Dimensiones - 2/1, 45/1, 96 m.

- La potencia de la planta eléctrica es de 3 litros. s.

- El número de carreras dobles de la pieza de trabajo en un minuto es 200/280/305/400/430/560/615/850.

Modificación 5M14

La máquina formadora de engranajes mecánica universal 5M14, al igual que sus análogos, está diseñada para cortar dientes de varios tipos de ruedas cilíndricas. La punta de cincelado del equipo tiene un pequeño overrun, lo que permite cortar engranajes en bloques. El flujo de trabajo se lleva a cabo ejecutando la pieza en accesorios modulares circulares.

La unidad tiene un diseño vertical; Durante la operación, el cortador recibe movimiento de traslación-retorno y rotación sincrónica alrededor de su propio eje. Al comienzo de la operación, la parte de trabajo después de cada movimiento se mueve en relación con el eje de la pieza de trabajo en modo automático. Este proceso continúa hasta que se alcanza la altura de diente requerida.

El procesamiento y la parada del equipo se realizan bajo el control de un controlador automático.

Parámetros de la unidad 5M14

Veamos las características técnicas de la máquina formadora de engranajes:

- El rango de tamaño de las piezas de trabajo es de 20 a 500 mm.

- La anchura máxima de los dientes cortados concompromiso - 105 mm.

- El mismo indicador para engranaje interno - 75 mm.

- Recorrido del husillo: 125 mm máx.

- Ángulo de los dientes hasta 23 grados

- Movimiento longitudinal de la pinza al máximo - 50 cm.

- La distancia entre el carnero y la mesa es de 45 a 170 mm.

- Doble cincelado: 124/179/265/400.

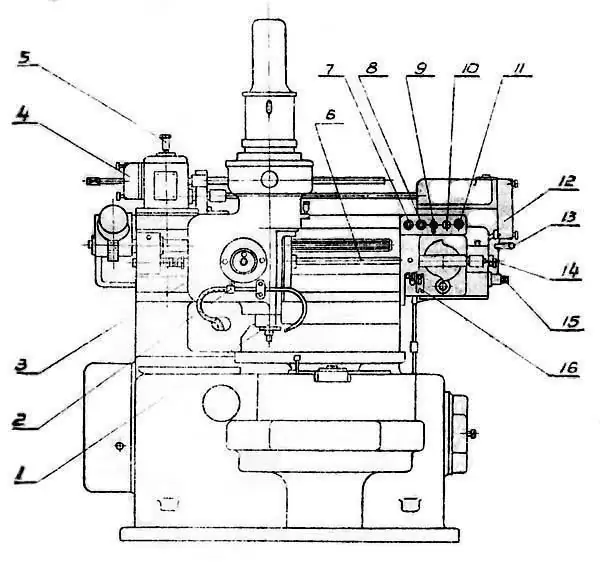

El siguiente es un diagrama y la designación de los controles de la máquina:

- Husillo de herramienta de cincelado.

- Regulador de líquido del sistema de refrigeración.

- Tuerca de fijación de la pinza.

- Elemento de alimentación circular.

- Mango reversible.

- Tornillo para movimiento longitudinal de la pinza.

- Botón de inicio.

- Tecla de parada.

- Pasar de configuración a fase de trabajo.

- Interruptor de iluminación local.

- Control para empujar.

- Bloque de alimentación radial.

- Embrague radial.

- Interruptor principal.

- Cuadrado para accionamiento manual.

- Correa para mecanismo contador.

Como puede ver, la unidad en cuestión tiene un diseño bastante confiable y comprensible, mientras que se caracteriza por un alto rendimiento y versatilidad en el uso.

Recomendado:

Mercado "Amber" en Barnaul: descripción y modo de funcionamiento

El mercado Yantarny en Barnaul es un lugar único que combina la abundancia de productos de un mercado simple y la comodidad de un centro comercial. En él puedes comprar comida, ropa, zapatos, electrodomésticos y cosméticos. Todos los productos se someten a un control de calidad periódico

Locomotora eléctrica 2ES6: historia de creación, descripción con foto, características principales, principio de funcionamiento, características de funcionamiento y reparación

Hoy en día, la comunicación entre diferentes ciudades, el transporte de pasajeros, la entrega de mercancías se lleva a cabo de diversas formas. Una de estas vías fue el ferrocarril. La locomotora eléctrica 2ES6 es uno de los tipos de transporte que actualmente se utiliza activamente

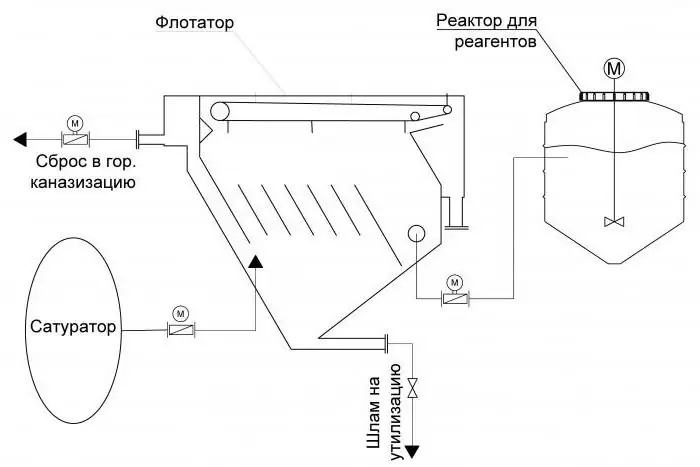

Máquinas industriales de flotación para el tratamiento de aguas residuales: tipos, dispositivo, principio de funcionamiento

2017 ha sido declarado el año de la protección del medio ambiente en Rusia y, por lo tanto, la educación ambiental es una de las tareas de este año. Las aguas residuales generadas durante las actividades económicas de las empresas contienen una gran cantidad de contaminantes en concentraciones que exceden las permitidas y los normativos. Por regla general, estamos hablando de metales pesados (hierro, níquel, cobre, plomo, mercurio, cadmio, etc.), derivados del petróleo, sólidos en suspensión, aluminio y tensioactivos. Estas sustancias, al entrar en cuerpos de agua, violan las normas

Calentadores de baja presión: definición, principio de funcionamiento, características técnicas, clasificación, diseño, características de funcionamiento, aplicación en la industri

Los calentadores de baja presión (LPH) se utilizan actualmente de forma bastante activa. Hay dos tipos principales que son producidos por diferentes plantas de ensamblaje. Naturalmente, también difieren en sus características de rendimiento

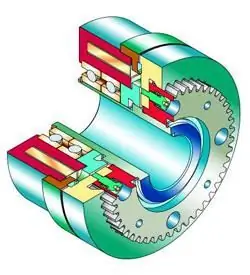

Acoplamiento de engranajes: alcance y características

La mayoría de los mecanismos, turbinas, transportadores no podrían funcionar si no utilizaran una pieza tan pequeña pero muy necesaria como un acoplamiento de engranajes. Consideremos con más detalle el alcance y las características de los acoplamientos de engranajes