2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:08

Las aleaciones de magnesio tienen una serie de propiedades físicas y químicas únicas, las principales de las cuales son baja densidad y alta resistencia. La combinación de estas cualidades en materiales con la adición de magnesio hace posible producir productos y estructuras con características de alta resistencia y bajo peso.

Características del magnesio

La producción industrial y el uso de magnesio comenzaron hace relativamente poco tiempo, hace solo unos 100 años. Este metal tiene una masa baja, ya que tiene una densidad relativamente baja (1,74 g/cmᶟ), buena resistencia al aire, álcalis, medios gaseosos que contienen flúor y aceites minerales.

Su punto de fusión es de 650 grados. Se caracteriza por una alta actividad química hasta la combustión espontánea en el aire. La resistencia a la tracción del magnesio puro es de 190 MPa, el módulo de elasticidad es de 4500 MPa y el alargamiento relativo es del 18 %. El metal tiene una alta capacidad de amortiguación (absorbe eficazmente las vibraciones elásticas), lo que le proporcionaexcelente tolerancia a los golpes y sensibilidad reducida a los fenómenos resonantes.

Otras características de este elemento incluyen buena conductividad térmica, baja capacidad para absorber neutrones térmicos e interactuar con el combustible nuclear. Debido a la combinación de estas propiedades, el magnesio es un material ideal para crear cubiertas herméticamente selladas de elementos de alta temperatura de reactores nucleares.

El magnesio se alea bien con varios metales y es uno de los agentes reductores fuertes, sin el cual el proceso metalotérmico es imposible.

En su forma pura, se utiliza principalmente como adición de aleación en aleaciones con aluminio, titanio y algunos otros elementos químicos. En la metalurgia ferrosa, el magnesio se utiliza para la desulfuración profunda del acero y el hierro fundido, y las propiedades de este último se mejoran mediante la esferoidización con grafito.

Magnesio y aditivos de aleación

Las adiciones de aleación más comunes utilizadas en las aleaciones a base de magnesio incluyen elementos como el aluminio, el manganeso y el zinc. A través del aluminio se mejora la estructura, aumenta la fluidez y la resistencia del material. La introducción del zinc también permite obtener aleaciones más fuertes con un tamaño de grano reducido. Con la ayuda de manganeso o circonio, se aumenta la resistencia a la corrosión de las aleaciones de magnesio.

La adición de zinc y circonio proporciona mayor resistencia y ductilidad a las mezclas de metales. Y la presencia de ciertas tierras raraselementos, como el neodimio, el cerio, el itrio, etc., contribuye a un aumento significativo de la resistencia al calor y a la maximización de las propiedades mecánicas de las aleaciones de magnesio.

Para crear materiales ultraligeros con una densidad de 1,3 a 1,6 g/mᶟ, se introduce litio en las aleaciones. Este aditivo permite reducir su peso a la mitad en comparación con las mezclas de aluminio y metal. Al mismo tiempo, sus indicadores de plasticidad, fluidez, elasticidad y fabricabilidad alcanzan un nivel superior.

Clasificación de las aleaciones de magnesio

Las aleaciones de magnesio se clasifican según una serie de criterios. Esto es:

- según el método de procesamiento - para fundición y deformable;

- según el grado de sensibilidad al tratamiento térmico - en no endurecido y endurecido por tratamiento térmico;

- por propiedades y aplicaciones - para aleaciones resistentes al calor, de alta resistencia y de uso general;

- según el sistema de aleación, hay varios grupos de aleaciones de magnesio forjado no endurecibles y endurecibles por calor.

Aleaciones de fundición

Este grupo incluye aleaciones con adición de magnesio, diseñadas para la producción de diversas piezas y elementos por fundición moldeada. Tienen diferentes propiedades mecánicas, según las cuales se dividen en tres clases:

- fuerza media;

- alta resistencia;

- resistente al calor.

En términos de composición química, las aleaciones también se dividen en tres grupos:

- aluminio + magnesio + zinc;

- magnesio + zinc + circonio;

- magnesio + tierras raraselementos + circonio.

Propiedades de fundición de las aleaciones

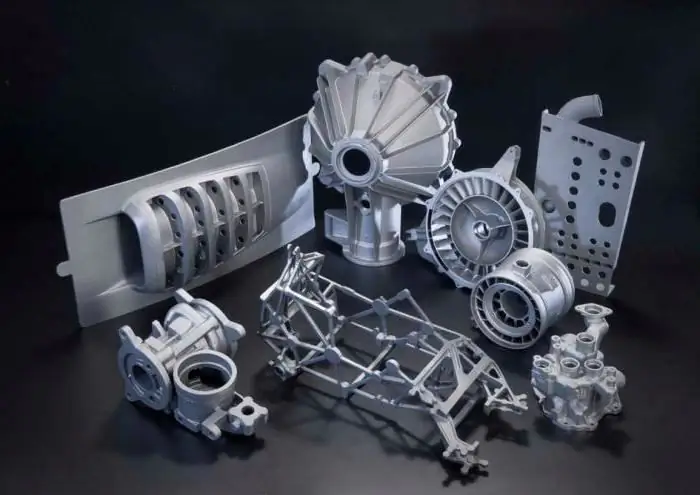

Las mejores propiedades de fundición entre los productos de estos tres grupos tienen aleaciones de aluminio y magnesio. Pertenecen a la clase de materiales de alta resistencia (hasta 220 MPa), por lo que son la mejor opción para la fabricación de piezas de motor para aeronaves, automóviles y otros equipos que operan bajo cargas mecánicas y térmicas.

Para aumentar las características de resistencia, las aleaciones de aluminio y magnesio también se alean con otros elementos. Pero la presencia de impurezas de hierro y cobre no es deseable, ya que estos elementos tienen un efecto negativo sobre la soldabilidad y la resistencia a la corrosión de las aleaciones.

Las aleaciones de magnesio fundidas se preparan en varios tipos de hornos de fusión: hornos de reverbero, hornos de crisol con calefacción a gas, aceite o eléctrica, u hornos de inducción al crisol.

Se utilizan fundentes y aditivos especiales para evitar la combustión durante la fusión y la colada. Las piezas fundidas se fabrican colando en moldes de arena, yeso y conchas, bajo presión y utilizando modelos de revestimiento.

Aleaciones forjadas

En comparación con las aleaciones de fundición, las aleaciones de magnesio forjado son más fuertes, más dúctiles y más tenaces. Se utilizan para la producción de piezas en bruto por laminación, prensado y estampado. Como tratamiento térmico de los productos, el endurecimiento se utiliza a una temperatura de 350 a 410 grados, seguido de un enfriamiento arbitrario sin envejecimiento.

Cuando se calientalas propiedades plásticas de tales materiales aumentan, por lo tanto, el procesamiento de aleaciones de magnesio se lleva a cabo mediante presión y altas temperaturas. El estampado se realiza a 280-480 grados bajo prensas mediante troqueles cerrados. En la laminación en frío se llevan a cabo frecuentes recocidos intermedios de recristalización.

Al soldar aleaciones de magnesio, la resistencia de la costura del producto puede reducirse en los segmentos donde se realizó la soldadura, debido a la sensibilidad de dichos materiales al sobrecalentamiento.

Campos de aplicación de las aleaciones de magnesio

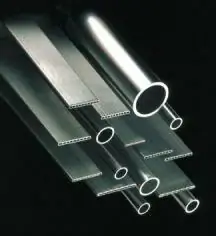

Diversos productos semielaborados: lingotes, losas, perfiles, láminas, piezas forjadas, etc. se producen mediante fundición, deformación y tratamiento térmico de aleaciones. Estos espacios en blanco se utilizan para la producción de elementos y partes de dispositivos técnicos modernos, donde la eficiencia del peso de las estructuras (peso reducido) juega un papel prioritario manteniendo sus características de resistencia. En comparación con el aluminio, el magnesio es 1,5 veces más ligero y 4,5 veces más ligero que el acero.

En la actualidad, el uso de aleaciones de magnesio se practica ampliamente en las industrias aeroespacial, automotriz, militar y otras, donde su alto costo (algunos grados contienen elementos de aleación bastante costosos) se justifica desde un punto de vista económico por la posibilidad de crear un equipo más duradero, rápido, potente y seguro que pueda funcionar eficazmente en condiciones extremas, incluso cuando se expone a altas temperaturas.

Por su alto potencial eléctrico, estas aleaciones son el material óptimo para crear protectores que brinden protección electroquímica a las estructuras de acero, tales como autopartes, estructuras subterráneas, plataformas petroleras, embarcaciones marinas, etc., de los procesos de corrosión que ocurren bajo la influencia de la humedad, agua dulce y de mar.

Las aleaciones con la adición de magnesio también se han utilizado en varios sistemas de ingeniería de radio, donde se utilizan para hacer conductos de sonido para líneas ultrasónicas para retrasar las señales eléctricas.

Conclusión

La industria moderna exige cada vez más a los materiales en términos de resistencia, resistencia al desgaste, resistencia a la corrosión y capacidad de fabricación. El uso de aleaciones de magnesio es una de las áreas más prometedoras, por lo que no cesan las investigaciones relacionadas con la búsqueda de nuevas propiedades del magnesio y las posibilidades de su aplicación.

Actualmente, el uso de aleaciones a base de magnesio en la creación de diversas piezas y estructuras permite reducir su peso en casi un 30% y aumentar la resistencia a la tracción hasta 300 MPa, pero, según los científicos, esto está lejos del límite para este metal único.

Recomendado:

Aleaciones resistentes al calor. Aceros especiales y aleaciones. Producción y uso de aleaciones resistentes al calor

La industria moderna no se puede imaginar sin un material como el acero. Lo encontramos en casi cada esquina. Al introducir varios elementos químicos en su composición, es posible mejorar significativamente las propiedades mecánicas y operativas

Designación de elementos de aleación en acero: clasificación, propiedades, marcado, aplicación

Hoy en día, una variedad de aceros se utilizan en muchas industrias. Mediante la aleación del metal se logra una variedad de propiedades físicas, mecánicas y de calidad. La designación de elementos de aleación en acero ayuda a determinar qué componentes se introdujeron en la composición, así como su contenido cuantitativo

Aleaciones de circonio: composición, propiedades, aplicación

Actualmente, un material como la aleación de circonio se ha vuelto bastante utilizado en algunas áreas. Los científicos identifican una gran cantidad de ventajas de este material

Circonio: aleaciones a base de él. Propiedades, aplicación

Raro, pero al mismo tiempo muy importante en muchas industrias, el metal, el circonio, se aisló por primera vez en 1824. Sin embargo, todavía contenía un cierto porcentaje de otros elementos. Solo en el siglo XX fue posible obtener circonio puro, libre de diversas impurezas. Obtenga más información al respecto

Duralumin es una aleación a base de aluminio de alta resistencia con adiciones de cobre, magnesio y manganeso: propiedades, producción y aplicación

¿Qué es el duraluminio? ¿Cuáles son las características de la aleación de duraluminio? Indicadores técnicos y de calidad de la aleación. Una variedad de productos de este metal y su alcance