2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:08

La industria moderna no se puede imaginar sin un material como el acero. Lo encontramos en casi cada esquina. Al introducir varios elementos químicos en su composición, las propiedades mecánicas y operativas pueden mejorarse significativamente.

¿Qué es el acero?

El acero es una aleación que contiene carbono y hierro. Además, dicha aleación (foto de abajo) puede tener impurezas de otros elementos químicos.

Hay varios estados estructurales. Si el contenido de carbono está en el rango de 0,025-0,8%, estos aceros se denominan hipoeutectoides y tienen perlita y ferrita en su estructura. Si el acero es hipereutectoide, se pueden observar fases perlítica y cementita. Una característica de la estructura de ferrita es su alta plasticidad. La cementita también tiene una dureza considerable. La perlita forma las dos fases anteriores. Puede tener forma granular (las inclusiones de cementita se ubican a lo largo de los granos de ferrita, que tienen forma redonda) y lamelar (ambas fases parecen placas). Si el acero se calienta por encima de la temperatura a la quese producen modificaciones polimórficas, la estructura cambia a austenítica. Esta fase ha aumentado la plasticidad. Si el contenido de carbono supera el 2,14 %, dichos materiales y aleaciones se denominan hierros fundidos.

Tipos de acero

Dependiendo de la composición, el acero puede ser al carbono y aleado. El contenido de carbono inferior al 0,25% caracteriza al acero dulce. Si su cantidad alcanza el 0,55%, entonces podemos hablar de una aleación de carbono medio. El acero, que tiene más del 0,6 % de carbono en su composición, se denomina acero con alto contenido de carbono. Si, en el proceso de producción de una aleación, la tecnología implica la introducción de elementos químicos específicos, entonces este acero se llama aleado. La introducción de varios componentes cambia significativamente sus propiedades. Si su número no supera el 4%, entonces la aleación es de baja aleación. El acero de aleación media y alta tiene hasta un 11 % y más del 12 % de inclusiones, respectivamente. Dependiendo del área en la que se utilicen las aleaciones de acero, existen estos tipos: aceros y aleaciones para herramientas, estructurales y especiales.

Tecnología de producción

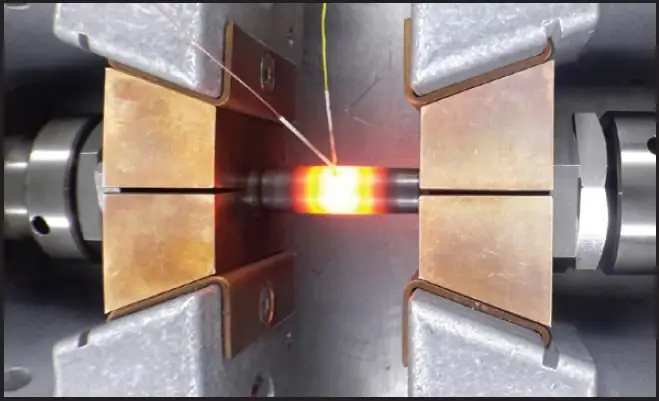

El proceso de fundición del acero es bastante laborioso. Incluye varias etapas. En primer lugar, necesita materias primas: mineral de hierro. La primera etapa consiste en calentar a una cierta temperatura. En este caso, se producen procesos oxidativos. En la segunda etapa, la temperatura se vuelve mucho más alta. Los procesos de oxidación del carbono son más intensivos. Es posible un enriquecimiento adicional de la aleación con oxígeno. Las impurezas innecesarias se eliminan enescoria. El siguiente paso es eliminar el oxígeno del acero, ya que reduce significativamente las propiedades mecánicas. Esto puede llevarse a cabo por difusión o por precipitación. Si no se produce el proceso de desoxidación, el acero resultante se denomina acero en ebullición. La aleación tranquila no emite gases, el oxígeno se elimina por completo. Una posición intermedia la ocupan los aceros semisilenciosos. La producción de aleaciones de hierro tiene lugar en hornos de inducción de hogar abierto, convertidores de oxígeno.

Aleaciones de acero

Para obtener ciertas propiedades del acero, se introducen en su composición sustancias especiales de aleación. Las principales ventajas de esta aleación son una mayor resistencia a diversas deformaciones, la confiabilidad de las piezas y otros elementos estructurales aumenta significativamente. El endurecimiento reduce el porcentaje de grietas y otros defectos. A menudo, este método de saturación con diferentes elementos se utiliza para impartir resistencia a la corrosión química. Pero también hay una serie de desventajas. Requieren procesamiento adicional, la probabilidad de aparición de escamas es alta. Además, el costo del material también aumenta. Los elementos de aleación más comunes son cromo, níquel, tungsteno, molibdeno, cob alto. El alcance de su aplicación es bastante grande. Esto incluye la ingeniería mecánica y la fabricación de piezas para tuberías, centrales eléctricas, aviación y mucho más.

El concepto de resistencia al calor y resistencia al calor

El concepto de resistencia al calor se refiere a la capacidad de un metal o aleación para conservar todas sus características cuando se trabaja a altas temperaturas. En tal ambiente, a menudose observa corrosión por gas. Por lo tanto, el material también debe ser resistente a su acción, es decir, resistente al calor. Por lo tanto, la caracterización de las aleaciones que se utilizan a temperaturas significativas debe incluir ambos conceptos. Solo así dichos aceros proporcionarán la vida útil necesaria para piezas, herramientas y otros elementos estructurales.

Características del acero resistente al calor

En los casos en que la temperatura alcanza valores elevados, se requiere el uso de aleaciones que no se colapsen y sucumban a la deformación. En este caso, se utilizan aleaciones resistentes al calor. La temperatura de funcionamiento de dichos materiales es superior a 500ºС. Los puntos importantes que caracterizan a estos aceros son el alto límite de resistencia, la plasticidad, que persiste durante mucho tiempo, así como la estabilidad de relajación. Hay una serie de elementos que pueden aumentar significativamente la resistencia a las altas temperaturas: cob alto, tungsteno, molibdeno. El cromo también es un componente necesario. No afecta tanto la fuerza como aumenta la resistencia a la escala. El cromo también previene los procesos de corrosión. Otra característica importante de las aleaciones de este tipo es la fluencia lenta.

Clasificación de los aceros resistentes al calor por estructura

Las aleaciones termorresistentes y termorresistentes son de clase ferrítica, martensítica, austenítica y con estructura ferrítico-martensítica. Los primeros contienen alrededor de un 30% de cromo. Después de un procesamiento especial, la estructura se vuelve de grano fino. Si la temperatura de calentamiento supera los 850ºС, entonces los granosaumentan, y tales materiales resistentes al calor se vuelven quebradizos. La clase martensítica se caracteriza por el siguiente contenido de cromo: del 4% al 12%. El níquel, el tungsteno y otros elementos también pueden estar presentes en pequeñas cantidades. A partir de ellos se fabrican piezas de turbinas y válvulas de automóviles. Los aceros que tienen martensita y ferrita en su estructura son aptos para operar a altas temperaturas constantes y operación a largo plazo. El contenido de cromo alcanza el 14%. La austenita se obtiene introduciendo níquel en aleaciones resistentes al calor. Los aceros con una estructura similar tienen muchos grados.

Aleaciones a base de níquel

Nickel tiene varias propiedades útiles. Tiene un efecto positivo en la trabajabilidad del acero (tanto en caliente como en frío). Si una pieza o herramienta está diseñada para funcionar en un entorno agresivo, la aleación con este elemento aumenta significativamente la resistencia a la corrosión. Los materiales resistentes al calor a base de níquel se dividen en los siguientes grupos: resistentes al calor y realmente resistentes al calor. Este último también debe tener características mínimas de resistencia al calor. Las temperaturas de trabajo alcanzan los 1200ºС. Además, se añade cromo o titanio. Característicamente, los aceros aleados con níquel tienen una pequeña cantidad de impurezas como bario, magnesio, boro, por lo que los límites de grano están más reforzados. Las aleaciones resistentes al calor de este tipo se producen en forma de productos forjados y laminados. También es posible fundir piezas. Su principal área de aplicación es la fabricación de elementos de turbinas de gas. Las aleaciones resistentes al calor a base de níquel contienen hasta un 30 % de cromo. Se prestan lo suficientemente bien para estampar, soldar. Además, la resistencia a la escala está en un alto nivel. Esto hace posible su uso en sistemas de gasoductos.

Acero de aleación de titanio resistente al calor

El Titanio se introduce en una pequeña cantidad (hasta un 0,3%). En este caso, aumenta la resistencia de la aleación. Si su contenido es mucho mayor, algunas propiedades mecánicas se deterioran (dureza, resistencia). Pero la plasticidad aumenta. Esto facilita el procesamiento del acero. Con la introducción del titanio junto con otros componentes, es posible mejorar significativamente las características de resistencia al calor. Si es necesario trabajar en un entorno agresivo (especialmente cuando el diseño implica soldadura), se justifica la aleación con este elemento químico.

Aleaciones de cob alto

Una gran cantidad de cob alto (hasta un 80 %) se destina a la producción de materiales como las aleaciones resistentes al calor y resistentes al calor, ya que rara vez se utiliza en su forma pura. Su introducción aumenta la plasticidad, así como la resistencia al trabajar a altas temperaturas. Y cuanto mayor sea, mayor será la cantidad de cob alto introducido en la aleación. En algunas marcas, su contenido alcanza el 30%. Otro rasgo característico de este tipo de aceros es la mejora de las propiedades magnéticas. Sin embargo, debido al alto costo del cob alto, su uso es bastante limitado.

Influencia del molibdeno en aleaciones resistentes al calor

Este elemento químico afecta significativamente la resistencia del material a altas temperaturas.

Es especialmente efectivo cuando se usa junto con otros elementos. Aumenta significativamente la dureza del acero (ya en un contenido de 0,3%). La resistencia a la tracción también aumenta. Otra característica positiva que tienen las aleaciones resistentes al calor aleadas con molibdeno es un alto grado de resistencia a los procesos oxidativos. El molibdeno contribuye a la molienda del grano. La desventaja es la dificultad de soldar.

Otros aceros especiales y aleaciones

Para realizar ciertas tareas, se requieren materiales que tengan ciertas propiedades. Así, podemos hablar del uso de aleaciones especiales, que pueden ser tanto aleados como de carbono. En este último, el conjunto de características requeridas se logra debido al hecho de que la fabricación de aleaciones y su procesamiento se realiza mediante una tecnología especial. Incluso las aleaciones y aceros especiales se dividen en estructurales y para herramientas. Entre las principales tareas para este tipo de materiales, se pueden distinguir las siguientes: resistencia a los procesos de corrosión y desgaste, capacidad para trabajar en un ambiente agresivo y mejores características mecánicas. Esta categoría incluye aceros resistentes al calor y aleaciones con altas temperaturas de operación, y aceros criogénicos que pueden soportar hasta -296ºС.

Acero para herramientas

El acero especial para herramientas se utiliza en la producción de herramientas. Debido a que sus condiciones de trabajo son diferentes, los materiales también se seleccionan individualmente. Dado que los requisitos para las herramientas son bastante altos, las características de las aleaciones para sula producción es adecuada: deben estar libres de impurezas de terceros, inclusiones, el proceso de desoxidación está bien realizado y la estructura es homogénea. Es muy importante que los instrumentos de medición tengan parámetros estables y resistan el desgaste. Si hablamos de herramientas de corte, entonces funcionan a temperaturas elevadas (hay calentamiento del borde), fricción constante y deformación. Por lo tanto, es muy importante que mantengan su dureza primaria cuando se calientan. Otro tipo de acero para herramientas es el acero rápido. Básicamente, está dopado con tungsteno. La dureza se mantiene hasta una temperatura de unos 600ºС. También hay aceros para troqueles. Están diseñados tanto para conformado en frío como en caliente.

Aplicaciones de aleaciones especiales

Las industrias que utilizan aleaciones con características especiales son muchas. Debido a sus cualidades mejoradas, son indispensables en la ingeniería mecánica, la construcción y la industria petrolera. Las aleaciones resistentes al calor y resistentes al calor se utilizan en la fabricación de piezas de turbinas, repuestos para automóviles. Los aceros que tienen altas características anticorrosivas son indispensables para la producción de tuberías, agujas de carburador, discos y diversos elementos de la industria química. Rieles de ferrocarril, cangilones, vías para vehículos: los aceros resistentes al desgaste son la base de todo esto. En la producción en masa de pernos, tuercas y otras piezas similares, se utilizan aleaciones automáticas. Los resortes deben ser suficientemente elásticos y resistentes al desgaste. Es por esoel material para ellos es acero para muelles. Para mejorar esta calidad, se alean adicionalmente con cromo, molibdeno. Todas las aleaciones y aceros especiales con un conjunto de características específicas pueden reducir el costo de las piezas donde antes se usaban metales no ferrosos.

Recomendado:

Se reconocen los bienes sujetos a impuestos especiales Lista de bienes sujetos a impuestos especiales

Los impuestos especiales son un tipo de impuestos indirectos. Se gravan sobre los contribuyentes que producen y venden determinadas categorías de productos. Los impuestos especiales están incluidos en el costo de los bienes y, en consecuencia, se repercuten en el consumidor final

Producción moderna. La estructura de la producción moderna. Problemas de la producción moderna

Una industria desarrollada y un alto nivel de la economía del país son factores clave que influyen en la riqueza y el bienestar de su gente. Tal estado tiene grandes oportunidades económicas y potencial. Un componente significativo de la economía de muchos países es la producción

La resistencia al calor y la resistencia al calor son características importantes de los aceros

Los aceros estructurales ordinarios, cuando se calientan, cambian abruptamente sus propiedades mecánicas y físicas, comienzan a oxidarse activamente y forman incrustaciones, lo cual es completamente inaceptable y crea una amenaza de falla de todo el ensamblaje y posiblemente un accidente grave. Para trabajar a temperaturas elevadas, los ingenieros de materiales, con la ayuda de los metalúrgicos, crearon una serie de aceros y aleaciones especiales. En este artículo se hace una breve descripción de ellos

Producción de gas. Métodos de producción de gas. Producción de gas en Rusia

El gas natural se forma mezclando varios gases en la corteza terrestre. En la mayoría de los casos, la profundidad de ocurrencia varía desde varios cientos de metros hasta un par de kilómetros. Vale la pena señalar que el gas se puede formar a altas temperaturas y presiones. En este caso, no hay acceso de oxígeno al lugar. Hasta la fecha, la producción de gas se ha implementado de varias maneras, cada una de las cuales consideraremos en este artículo. Pero hablemos de todo en orden

Tipos de transferencia de calor: coeficiente de transferencia de calor

Debido a que el calor de diferentes sustancias puede diferir, existe un proceso de transferencia de calor de una sustancia más caliente a una sustancia con menos calor. Este proceso se llama transferencia de calor. Consideraremos los principales tipos de transferencia de calor y los mecanismos de su acción en este artículo