2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:25

La soldadura se utiliza habitualmente en actividades de montaje para garantizar un alto grado de fiabilidad de la conexión. En muchos casos, no existe alternativa a la fusión térmica, pero existen muchas técnicas diferentes para su implementación, sin mencionar las condiciones de trabajo. En consecuencia, los métodos para verificar la calidad de la costura resultante también difieren. Los especialistas utilizan ensayos no destructivos de juntas soldadas, lo que permite preservar la estructura del material en la zona de la junta y el comportamiento de la estructura en su conjunto.

Normas reglamentarias (GOST)

La implementación de los métodos de ensayo no destructivos se lleva a cabo de acuerdo con las normas técnicas establecidas. Especialmente para soldadura, se proporciona una sección GOST con el número 3242-79. Guiado por las reglas de esta sección, el capitán puede aplicar uno u otro método de control. Los estándares describen no solo la técnica para realizar la prueba, sino también el equipo. En algunos casos, también se permite una desviación de los requisitos previstos por este GOST. Los ensayos no destructivos de uniones soldadas en este caso se centran en los métodos de evaluación de la calidad que se recomiendan para las operaciones.detección de defectos en relación con metales y aleaciones específicas. Sin embargo, en tales situaciones, uno debe confiar en los requisitos de GOST, pero en otra sección: 19521-74.

¿Qué defectos se detectan?

Hay varios grupos de defectos que ayudan a detectar tecnologías de pruebas no destructivas. En el nivel básico, se revelan fallas superficiales en la costura. Tales desviaciones de la norma ya pueden corregirse durante un examen externo, incluso sin el uso de equipos especiales. Por ejemplo, las pruebas externas no destructivas de juntas soldadas ayudan a reparar áreas de discontinuidades que salen a la superficie. Los defectos internos no pueden detectarse sin los medios técnicos adecuados. Determina la forma del cierre, sus características y el grado de fiabilidad.

Al mismo tiempo, la presencia de un defecto como tal no siempre indica la inadecuación de una estructura o producto para su uso posterior para el propósito previsto. De nuevo, según la normativa, la soldadura puede tener desviaciones críticas e insignificantes. La tarea del control es precisamente detectar defectos críticos, que se definen como incompatibles con los requisitos para la operación del material.

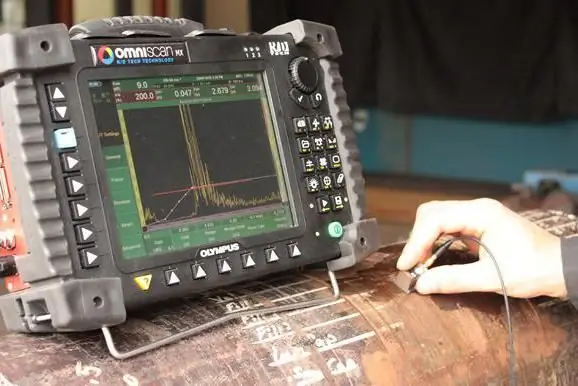

Equipo para el método de prueba acústica

Este método de verificación de estructuras en busca de defectos en las soldaduras es uno de los más avanzados tecnológicamente, preciso y eficiente. Frente a otras modernas técnicas de control, también destaca por su versatilidad. Puede seruso tanto en interiores como en el campo sin fuente de alimentación. La prueba involucra un detector de fallas ultrasónico, que consta de varios módulos funcionales. En particular, esta prueba no destructiva de uniones soldadas implica el uso de transductores piezoeléctricos, que contienen componentes de hardware para recibir y dispersar ondas ultrasónicas. El dispositivo genera pulsos de vibraciones ultrasónicas y también recibe señales reflejadas, que se presentan al operador en una forma conveniente para el análisis. Al examinar la amplitud de las señales, el usuario del equipo determina los parámetros de los defectos.

Equipo para monitoreo de radiación

Esta técnica se denomina detección de fallas por radiación en uniones soldadas. El principio mismo de la investigación se basa en el suministro de radiación ionizante. A medida que los rayos atraviesan la costura, su intensidad disminuye según el grosor y la densidad del material. Los continuos cambios en los parámetros de radiación permiten al operador determinar la presencia de discontinuidades en el espesor de la junta. En la implementación de esta operación, se utilizan varias fuentes de radiación de rayos X. El equipo más común para los ensayos no destructivos de uniones soldadas de este tipo son los aceleradores de electrones y los detectores de fallas gamma. Estos dispositivos se combinan con la capacidad de trabajar con radiación de radioisótopos. Los fabricantes rusos de máquinas de rayos X para probar uniones soldadas producen equipos que brindan la capacidad de controlar el rango de energía de la radiación de fotones en promedio de 15 keV a 30MeV.

Equipo de control de calor

La evaluación de la calidad de la soldadura mediante escaneo térmico le permite trabajar con una amplia gama de aleaciones utilizadas tanto en la industria como en la construcción. En cuanto a los defectos detectados, el análisis térmico revela cavidades ocultas, fisuras, zonas de f alta de penetración, inclusiones extrañas, etc. El radiómetro calienta directamente y registra zonas sospechosas. Este es un dispositivo que implementa ensayos no destructivos de uniones soldadas de estructuras metálicas en toda el área. Durante el análisis, el operador verifica tanto la estructura principal sin deformar como la unión. Al comparar áreas intactas y costuras, se determina la confiabilidad de la estructura. Hoy en día hay diferentes direcciones de este método. En particular, el método de formación de imágenes vibrotérmicas proporciona el análisis de vibraciones durante la transferencia de energía a un objeto.

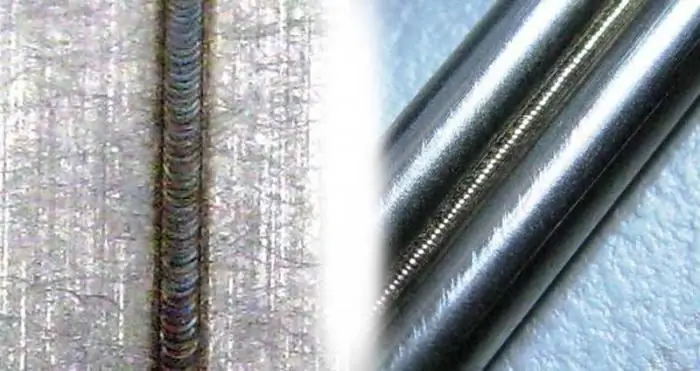

Equipo de control eléctrico

La formación de un campo eléctrico alrededor del objeto en estudio también le permite determinar las características de la estructura interna de la estructura en los puntos de conexión. Para aplicar este método, se utilizan varios tipos de transductores capacitivos eléctricos. Por ejemplo, los sistemas aéreos se caracterizan por una gran heterogeneidad del campo electrostático que forman. Esta propiedad es útil porque el operador captura vibraciones en el contexto de alta sensibilidad en el suministro de pulsos de retorno del material. El control de calidad eléctrico no destructivo de las uniones soldadas en estructuras de brochado lineal implica transductores de paso. Dicho equipo, en particular, se usa para evaluar la calidad de las soldaduras hechas en alambre, cintas metálicas, varillas, etc. Dependiendo de los electrodos, se pueden usar diferentes esquemas de suministro de corriente.

Aparato para control capilar

Este es un amplio conjunto de métodos destinados a detectar y determinar los parámetros de los defectos internos. Los detectores de defectos capilares se utilizan como equipo de trabajo. Registran las características de las mismas cavidades, su estructura, dirección, profundidad y disposición espacial. Sin embargo, su función es imposible sin el uso de penetrantes. Se trata de sustancias líquidas oa granel, que, si es posible, se introducen en el cierre y se esparcen por sus cavidades internas. Los métodos capilares de ensayos no destructivos de uniones soldadas implican el uso de penetrantes con diferentes características. Estos son un tipo de reveladores que brindan información sobre la estructura de la unión a los detectores de fallas capilares. Hay sustancias que se activan mediante pulsos ultrasónicos, magnéticos, de color y otros. Algunas composiciones tienen una actividad química pronunciada, por lo tanto, inmediatamente después de realizar el control, es necesario tratar las costuras con los llamados extintores. Excluyen el efecto negativo de los penetrantes capilares sobre el material del objeto, lo que nos permite clasificar este método como no destructivo.

Detección de fugas en la costura comométodo de control

Esta técnica se relaciona en gran medida con los principios de la tecnología de control anterior, pero tiene varias diferencias significativas. Si el método capilar se centra en determinar con precisión los parámetros de las cavidades internas, entonces la detección de fugas tiene como objetivo encontrar áreas en principio donde se rompe la estanqueidad. En este caso, la costura de soldadura puede verificarse no solo con sustancias líquidas, sino también con mezclas de aire y gas. A menudo, este método se utiliza antes que la técnica capilar, porque la detección de fugas en sí misma solo registra el hecho de la fuga en la junta, pero no proporciona información sobre las características de los defectos.

¿Cómo se elige el mejor método de control?

Los especialistas parten de las tareas que deben realizarse con la ayuda del control. Por ejemplo, si estamos hablando de un control de superficie, entonces se puede prescindir de la tecnología de detección de fugas mencionada o la inspección visual experimentada. Para un análisis más profundo y preciso, se utilizan máquinas ultrasónicas, eléctricas y de rayos X. Además, se tiene en cuenta cuán efectivos pueden ser uno u otro ensayo no destructivo de uniones soldadas cuando se implementan en condiciones específicas. Entonces, la técnica de ultrasonido se puede usar en casi cualquier condición, pero es más costosa. Más asequible es el método eléctrico para escanear defectos, pero solo se puede utilizar con una fuente de corriente estable.

Conclusión

Control de costuras en juntasestructuras metálicas es la operación de verificación de confiabilidad más importante. Sujeto a resultados positivos de las pruebas, puede utilizar el producto o el diseño para el fin previsto. Además, las pruebas no destructivas de uniones soldadas pueden proporcionar información sobre objetos operados antiguos. Con el tiempo, incluso las costuras de alta calidad están sujetas a desgaste, por lo que se deben realizar revisiones periódicas. Posteriormente, y en base a los resultados del análisis, se da una conclusión sobre el estado técnico de la estructura. Sobre la base de este documento, el ingeniero responsable toma la decisión de eliminar los defectos o permitir el uso posterior del objeto.

Recomendado:

Costuras de soldadura: tipos de costuras y uniones

En el proceso de soldadura se obtienen varias conexiones. Las costuras de soldadura pueden conectar no solo metales, sino también otros materiales diferentes. Se clasifican según varios criterios: método de ejecución, posición espacial, duración, etc

Ensayo ultrasónico de uniones soldadas, métodos y tecnología de ensayo

Ensayos ultrasónicos: tecnología avanzada para el estudio de uniones y costuras soldadas. Será discutido en este artículo

Ensayos aerodinámicos de sistemas de ventilación. Métodos de prueba aerodinámica

Las pruebas aerodinámicas son realizadas por laboratorios acreditados de acuerdo con los estándares y normas sanitarias. Por qué y cómo se verifican los sistemas de ventilación, métodos de pruebas aerodinámicas en términos generales y documentación que se elabora en función de los resultados de las pruebas: contratistas generales, clientes para la construcción de edificios residenciales y públicos, especialistas de empresas de gestión y jefes de servicios de ingeniería. de las empresas industriales necesitan saber al menos para entender qué documento

Uniones soldadas a tope: características, tipos y tecnología

Características y tipos de soldadura. Clasificación de las uniones soldadas a tope según diversos parámetros de la soldadura. Tecnología para crear una junta a tope, según el equipo utilizado. Medidas de seguridad al realizar trabajos de soldadura

Patas soldadas: características y propiedades

Actualmente, muchas estructuras están conectadas mediante soldadura. Por esta razón, es importante saber qué es una pierna de soldadura, qué afecta y cómo soldar correctamente el acero para que la unión sea fuerte