2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificación: 2025-01-24 13:15:08

No hay detalles menores en la construcción. Cualquier elemento utilizado en la construcción de edificios y estructuras debe ser de buena calidad y tener una larga vida útil. Esto también se aplica a varios tipos de sujetadores, incluida, por supuesto, su variedad más popular en la actualidad: los tornillos autorroscantes. Cómo se fabrican estos consumibles de construcción: hablaremos de esto más adelante en el artículo.

De qué están hechos

Los tornillos autorroscantes en la construcción se utilizan en el montaje de paredes de marcos de casas, sistemas de vigas, revestimiento de pisos y techos, revestimiento de estructuras de cerramiento. Es decir, la carga sobre dichos sujetadores durante el funcionamiento de la casa es significativa. Por lo tanto, el material para la producción de dichos elementos debe ser muy duradero y también bastante plástico.

En las empresas modernas, los tornillos autorroscantes están hechos, por supuesto, de acero. Al mismo tiempo, la producción de dichos elementos suele ser material tratado química y térmicamente de este tipo ST 10 KP o ST 08 KP. Tal acero tiene índices bastante altos de dureza superficial y plasticidad. Su único inconveniente es una mayor tendencia al envejecimiento.

Del acero ST 10 KP o ST 08 KP, se prefabrica un alambre, cuyo diámetro corresponde al diámetro de las patas de los futuros tornillos autorroscantes. Además, dicho material se enrolla en bobinas y se envía a fábricas especializadas en la fabricación de elementos de fijación para la construcción.

La primera etapa es la producción de espacios en blanco

Entonces, ¿cómo se fabrican los tornillos autorroscantes en las fábricas? En las empresas dedicadas a la producción de dichos consumibles, el alambre de acero se alimenta a máquinas especiales de estampación en frío. En dicho equipo, se endereza previamente. Luego, directamente en la máquina, los espacios en blanco para tornillos autorroscantes están hechos de alambre. Es decir:

- se realiza el corte en segmentos de la longitud requerida (a lo largo de los tornillos autorroscantes);

- un sombrero con ranura se hace presionando.

La ranura en las cabezas de las máquinas autorroscantes en las máquinas de estampación en frío se puede imprimir tanto para destornilladores Phillips como para destornilladores normales.

Roscado

Después de la fabricación de piezas brutas para tornillos autorroscantes, en las fábricas se lleva a cabo el control de calidad más exhaustivo. Los especialistas miden selectivamente la longitud de los sujetadores y su diámetro. También se lleva a cabo una inspección visual de las piezas de trabajo para detectar daños mecánicos en su superficie. Por lo tanto, algunos lotes de lingotes pueden rechazarse después de pasar por la máquina de estampación en frío.

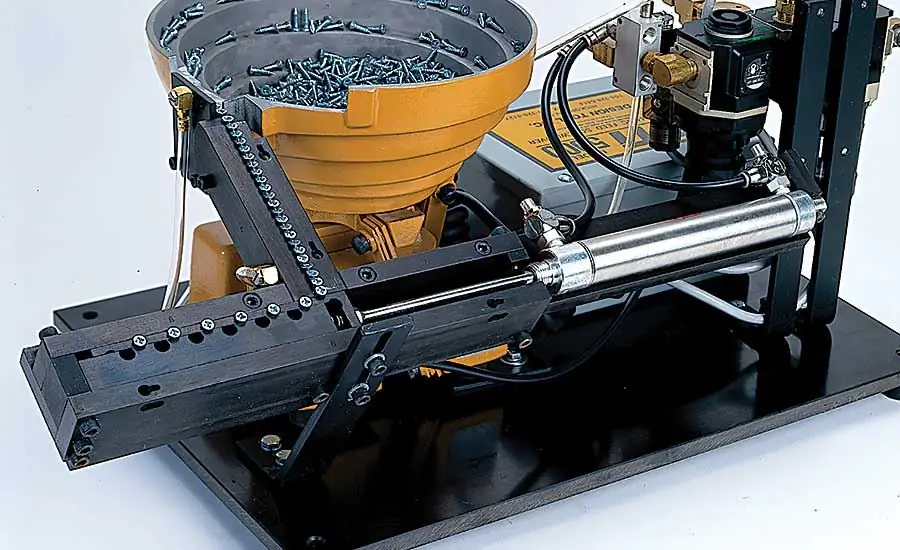

Las piezas de trabajo con control de calidad se introducen en la máquina roscadora. DEEn la línea transportadora, los espacios en blanco se vierten en un tornillo especial que, al girar una gran cantidad de espacios en blanco a la vez, los expone con un sombrero hacia arriba. En esta posición, las piezas en bruto se introducen posteriormente en un dispositivo de roscado especial. En esta unidad de la máquina, cada pieza de trabajo es arrastrada por un movimiento de rodadura entre troqueles planos especiales. Como resultado, se forma un hilo en su pierna, así como una punta de autocorte.

Cómo se fabrican los tornillos autorroscantes: endurecimiento

Después de la máquina roscadora, los sujetadores en la fábrica toman la forma ya familiar para todos. Después de pasar los troqueles planos, los tornillos autorroscantes casi terminados se vierten en un búnker especial y se transportan a un horno térmico. Anteriormente, estos productos pasan un control de calidad más en la empresa.

La cocción de sujetadores en hornos térmicos es bastante lenta. En este caso, el tratamiento térmico se suele realizar a una temperatura superior a los 930 °C. Después del horno, los tornillos autorroscantes también se introducen a lo largo de la línea en contenedores especiales con refrigerante. De esta manera, los sujetadores se endurecen.

Colorear

Después del endurecimiento, los tornillos autorroscantes se introducen en un equipo especial para aplicar una capa protectora contra la corrosión. Según el propósito de los sujetadores (para madera, metal, etc.), pueden procesarse en esta etapa mediante:

- fosfatado;

- oxidación;

- galvanizado con zinc blanco o amarillo.

Por ejemplo, los tornillos autorroscantes diseñados para trabajos en metal suelen ser amarillos.

Finaletapa

La tecnología descrita anteriormente es la respuesta a la pregunta de cómo se fabrican los tornillos autorroscantes para madera, metal, piedra, etc. En cualquier caso, después de aplicar una capa protectora, los tornillos autorroscantes terminados se alimentan a la línea de envasado. Primero pasan por un procedimiento final de control de calidad. Después de tal verificación, solo quedan los sujetadores más duraderos que cumplen completamente con los estándares y regulaciones.

En las grandes empresas, el proceso de embalaje también suele estar totalmente automatizado. El equipo especial en tales fábricas fabrica cajas de cartón en blanco, en cada una de las cuales se vierte una cierta cantidad de tornillos autorroscantes por peso. A continuación, las cajas llenas de sujetadores se ensamblan en bloques de varias piezas y se envían al taller de despacho de productos terminados.

Líneas automáticas

Entonces, descubrimos cómo se fabrican los tornillos autorroscantes. En las pequeñas empresas, para la fabricación de dichos elementos, generalmente solo se utilizan máquinas de estampado en frío y máquinas de roscar. Al mismo tiempo, dichos talleres se dedican a la producción de los tornillos para madera más simples en la mayoría de los casos. En las grandes empresas, se instalan líneas automatizadas y muy costosas para la fabricación de tales sujetadores.

De un tipo de equipo a otro, los tornillos autorroscantes en tales fábricas se alimentan a lo largo de las líneas transportadoras. Al mismo tiempo, se pueden transportar entre los niveles del taller de producción en elevadores de búnker.

Además del remachado y roscado en frío, los elementos de diseño de las líneas automáticas para la producción de tornillos autorroscantes en Rusia pueden ser:

- calentar hornos;

- tanques de endurecimiento;

- líneas de color;

- equipo de embalaje.

¿Qué es un encabezado frío?

Tales equipos pertenecen al grupo de máquinas:

- estacionario mediano;

- expreso universal;

- automatizado de dos golpes;

- acción continua.

Las máquinas de esta variedad se pueden usar para la producción no solo de tornillos autorroscantes, sino también de casi cualquier otro tipo de sujetadores: pernos, tornillos, etc. En este caso, todo depende de la configuración de dicho equipo.

Las máquinas de corte en frío se montan sobre la base de un bastidor rígido soldado. El cable se alimenta a la unidad principal en ellos desde la bahía con un dispositivo de trinquete paso a paso. La longitud de la pieza de trabajo en máquinas de este tipo está regulada por la reorganización del tope. Los golpes de cabeza en el equipo se realizan mediante un punzón. El primer golpe lleva la varilla hasta el tope y el segundo forma la cabeza.

Cómo se fabrican los tornillos autorroscantes en las empresas, por lo tanto, es comprensible. La tecnología de producción de tales sujetadores, en principio, no es demasiado complicada. Al mismo tiempo, las propias máquinas de estampado en frío producen piezas de trabajo muy rápidamente. Según los indicadores de rendimiento y potencia, una unidad de este tipo puede producir hasta 100-300 tornillos autorroscantes por minuto.

Laminadora de roscas paraproducción de tornillos autorroscantes

En dicho equipo, los espacios en blanco se alimentan entre los troqueles uno por uno. Al mismo tiempo, como ya se mencionó, están estrictamente orientados en relación con dichos elementos de trabajo. Los troqueles planos en la máquina se mueven uno hacia el otro paralelos y perpendiculares al eje del tornillo autorroscante. Dichos elementos de trabajo de las máquinas herramienta se fabrican de acuerdo con los parámetros de rosca requeridos. Al mismo tiempo, los fabricantes nacionales de tornillos autorroscantes toman como base los tamaños métricos, mientras que los fabricantes extranjeros toman tamaños en pulgadas.

Recomendado:

Producción moderna. La estructura de la producción moderna. Problemas de la producción moderna

Una industria desarrollada y un alto nivel de la economía del país son factores clave que influyen en la riqueza y el bienestar de su gente. Tal estado tiene grandes oportunidades económicas y potencial. Un componente significativo de la economía de muchos países es la producción

Producción de gas. Métodos de producción de gas. Producción de gas en Rusia

El gas natural se forma mezclando varios gases en la corteza terrestre. En la mayoría de los casos, la profundidad de ocurrencia varía desde varios cientos de metros hasta un par de kilómetros. Vale la pena señalar que el gas se puede formar a altas temperaturas y presiones. En este caso, no hay acceso de oxígeno al lugar. Hasta la fecha, la producción de gas se ha implementado de varias maneras, cada una de las cuales consideraremos en este artículo. Pero hablemos de todo en orden

La industria del vestido como rama de la industria ligera. Tecnologías, equipos y materias primas para la industria de la confección

El artículo está dedicado a la industria de la confección. Se consideran las tecnologías utilizadas en esta industria, equipos, materias primas, etc

Máquinas para fabricar bloques de cemento. Equipos para la producción de bloques de hormigón

El artículo está dedicado a la producción de bloques de cemento. La tecnología de fabricación y los equipos utilizados se consideran

¿Por qué no fabrican aviones a vapor? Perspectivas para el desarrollo de la industria aeronáutica moderna

A finales de los años setenta del siglo pasado, un grupo de ingenieros soviéticos dirigidos por Makarov Yu.V. Se desarrolló un proyecto y se plasmó en metal un motor de vapor de amoníaco. En las pruebas, mostró un rendimiento decente y en la fabricación fue mucho más simple que un motor de combustión interna. Hay una pregunta legítima de por qué no fabrican aviones a vapor