2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificación: 2025-01-24 13:15:15

La aleación de un elemento del octavo grupo del sistema periódico de Mendeleev con número atómico 26 (hierro) con carbono y algunos otros elementos se denomina comúnmente acero. Tiene alta resistencia y dureza, desprovisto de plasticidad y viscosidad debido al carbono. Los elementos de aleación aumentan las características positivas de la aleación. Sin embargo, el acero se considera un material metálico que contiene al menos un 45 % de hierro.

Consideremos una aleación como el acero R6M5 y averigüemos qué características tiene y en qué áreas se utiliza.

Manganeso como elemento de aleación

Hasta el siglo XIX, el acero ordinario se utilizaba para procesar madera y metales no ferrosos. Sus características de corte fueron suficientes para esto. Sin embargo, al tratar de procesar piezas de acero, la herramienta se calienta muy rápidamente, se desgasta e incluso se deforma.

El metalúrgico inglés R. Muschette, a través de experimentos, descubrió que paraPara fortalecer la aleación, es necesario agregarle un agente oxidante, que liberará el exceso de oxígeno. Comenzaron a agregar hierro fundido espejo, que contenía manganeso, al acero fundido. Al ser un elemento de aleación, su porcentaje no debe superar el 0,8%. Entonces, el acero R6M5 contiene de 0.2% a 0.5% de manganeso.

Hierro de tungsteno

Ya en 1858, muchos científicos y metalúrgicos trabajaban en la obtención de aleaciones con tungsteno. Sabían a ciencia cierta que era uno de los metales más refractarios. Agregarlo al acero como elemento de aleación hizo posible obtener una aleación que podía soportar altas temperaturas y aun así no desgastarse.

Steel R6M5 contiene 5.5-6.5% de tungsteno. Las aleaciones con su contenido generalmente comienzan con la letra "P" y se denominan de alta velocidad. En 1858 Muschette obtuvo el primer acero que contenía 9% de tungsteno, 2,5% de manganeso y 1,85 de carbono. Posteriormente, añadiéndole otro 0,3% C, 0,4% Cr y eliminando 1,62% Mn, 3,56% W, el metalúrgico obtuvo una aleación denominada samokal (P6M5). Por sus características también es similar al acero P18.

Escasez de tungsteno

Por supuesto, en la década de 1860, cuando muchos elementos abundaban, el acero con la adición de tungsteno se consideraba el más fuerte. Con el tiempo, este elemento de la naturaleza se vuelve cada vez menos y su precio crece.

Desde un punto de vista económico, agregar una gran cantidad de W al acero se ha vuelto poco práctico. Por esta razón, el acero R6M5 es mucho más popular que el R18. Al observar su composición química, puede ver que el contenido de tungsteno en P18 es del 17-18,5%, mientras que en la aleación de tungsteno-molibdeno es de hasta un 6,5% como máximo. Además, hasta un 0,25 % de cobre y hasta un 5,3 % de molibdeno están presentes en el autollamador.

Otros elementos de aleación

Además del carbono, manganeso, tungsteno y molibdeno mencionados anteriormente, el acero R6M5 también contiene cob alto (hasta un 0,5 %), cromo (4,4 %), cobre (0,25 %), vanadio (2,1 %), fósforo (0,03 %), azufre (0,025 %), níquel (0,6 %) silicio (0,5 %). ¿Para qué sirven?

Cada elemento de aleación tiene su propia función. Entonces, por ejemplo, el cromo es necesario para el endurecimiento térmico, mientras que el níquel aumenta la tenacidad. El molibdeno y el vanadio prácticamente eliminan la fragilidad del templado. Algunos de los elementos de aleación mejoran las propiedades del acero, como la dureza al rojo y la dureza en caliente.

El acero R6M5, cuyas características estamos estudiando, en estado templado tiene una dureza de 66 HRC a una temperatura de prueba de hasta 600 °C. Esto significa que incluso con un fuerte calentamiento, no pierde sus características de resistencia, lo que significa que no se desgasta ni se deforma.

Designación Р6М5

Descifrar el acero depende de cómo está hecho, qué elementos de aleación incluye y cuánto carbono contiene. Hay designaciones para diferentes tipos. Si, por ejemplo, la aleación no contiene elementos de aleación, entonces se designa como "St" y al lado hay un número que muestra el contenido promedio de carbono en el acero (St20,Art45).

En las aleaciones de baja aleación, primero viene el porcentaje de carbono y luego las letras que indican los elementos químicos (10KhSND, 20KhN4FA). Si no hay números junto a ellos, como en el ejemplo, entonces el contenido de cada uno de ellos no supera el 1%. La letra "P" en el grado de la aleación indica que es un corte de alta velocidad (rápido).

A continuación hay un número: este es el porcentaje de tungsteno (P9, P18), y luego las letras y los números son elementos de aleación y su porcentaje. De esto se deduce que el acero rápido R6M5 contiene hasta un 6 % de tungsteno y hasta un 5 % de molibdeno.

Recocido

Por regla general, la producción de dicha aleación es clásica y se utilizará para todos los aceros rápidos. Sin embargo, debe tenerse en cuenta que para que la aleación de tungsteno-molibdeno sea realmente fuerte, dura y resistente al desgaste, debe recocerse.

Si otros grados, por ejemplo, St45, pierden sus propiedades de resistencia durante el recocido, entonces los de alta velocidad, por el contrario, mejoran y se vuelven más fuertes y duros. Es por eso que R6M5 se recoce antes de endurecerse. ¿Cómo sucede?

Los productos laminados (por ejemplo, láminas de acero R6M5) con un espesor de aproximadamente 22 mm se calientan en un horno especial a una temperatura de 870 ° C, luego se enfrían a 800 ° C y luego se vuelven a calentar. Puede haber alrededor de 10 ciclos de este tipo.

Además, después del quinto, es necesario reducir gradualmente la temperatura. Por ejemplo, calentar de nuevo pero hasta 850 °C, enfriar hasta 780 °C. Y así hasta llegar a los 600°C.

Un proceso de recocido tan complejo se debe a la presencia de granosaustenita en aleaciones aleados, que es altamente indeseable. El calentamiento y el enfriamiento permiten que los elementos de aleación se disuelvan tanto como sea posible, pero la austenita no crecerá.

Si no resiste el régimen de temperatura y recoce a una temperatura de más de 900 ° C, entonces se forma una mayor cantidad de austenita en la aleación y la dureza disminuye. Se recomienda que el enfriamiento se realice mediante baños de aceite, esto protegerá la aleación de tungsteno-molibdeno de grietas y pinchazos.

Método de fabricación P6M5

Por supuesto, como cualquier otra aleación, R6M5 se fabrica en varios surtidos. Entonces, en algunos talleres, el acero caliente de alta velocidad se vierte en lingotes. En otra producción, se lamina con laminación en caliente. Para ello, los lingotes calentados se comprimen entre los rodillos del tren de laminación. Su forma resultante dependerá de la forma de los propios ejes.

El grado de acero R6M5 es ampliamente utilizado para piezas que funcionan a altas temperaturas. Por esta razón, el acero con recubrimiento en polvo ha sido un método muy popular para fabricar acero últimamente.

Al verter acero caliente en lingotes, se liberan muy rápidamente los carburos de la masa fundida. En algunas áreas, forman áreas irregulares de acumulación, que luego se convierten en el sitio de iniciación de grietas.

En la fabricación de polvos, se utiliza un polvo especial que contiene todos los componentes necesarios. Se sinteriza en un recipiente especial al vacío a alta temperatura y presión. Esto contribuye a que el material se obtengahomogéneo.

Solicitud

El acero R6M5 es ampliamente utilizado en diversas industrias. La mayoría de las veces se utiliza para la fabricación de herramientas de corte para máquinas de torneado, fresado y taladrado en metalurgia. Esto se debe a sus características de fuerza, resistencia al calor, dureza.

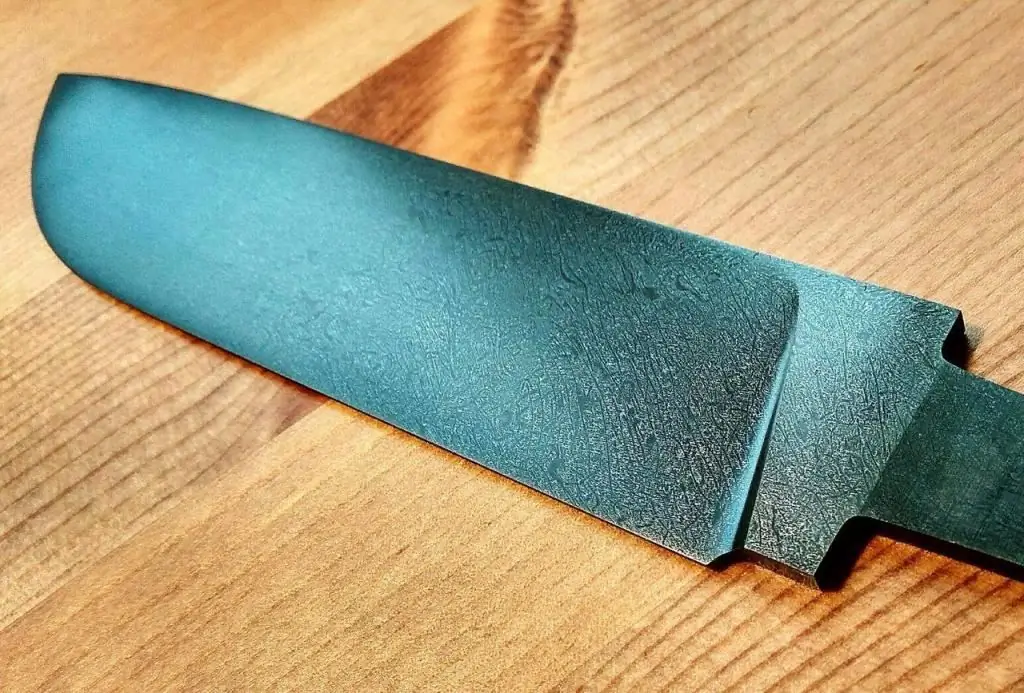

Como regla general, los taladros, los machos de roscar, los troqueles y los cortadores están hechos de él. La herramienta de corte de metal hecha de acero R6M5 es excelente para cortar a altas velocidades, además, no requiere refrigeración por refrigerante. Un cuchillo hecho de acero R6M5 tampoco es raro.

Debido a que la aleación de tungsteno y molibdeno tiene una gran dureza y tenacidad, a menudo se usa para hacer cuchillos con mangos fuertes y hermosos diseños.

Los elementos de aleación en la cantidad requerida permitieron crear un acero único que prácticamente no se oxida y tiene una buena molienda. Esto permite que el trabajo de cerrajería aumente la velocidad de corte 4 veces.

También se utiliza para producir rodamientos de bolas resistentes al calor que funcionan a alta velocidad a 500-600 °C. Los análogos de la aleación R6M5 son R12, R10K5F5, R14F4, R9K10, R6M3, R9F5, R9K5, R18F2, 6M5K5. Si las aleaciones de tungsteno y molibdeno, por regla general, se utilizan para la fabricación de herramientas para desbaste (taladros, cortadores), luego el vanadio (R14F4) para el acabado (escariadores, brochas). Cada herramienta de corte debe tener una marca que le permita saber de qué aleación está hecha.

Recomendado:

Acero inoxidable alimentario: GOST. ¿Cómo identificar el acero inoxidable de calidad alimentaria? ¿Cuál es la diferencia entre el acero inoxidable alimentario y el acero inoxidable

El artículo habla de grados de acero inoxidable apto para alimentos. Lea cómo distinguir el acero inoxidable alimentario del técnico

Acero resistente a la corrosión. Grados de acero: GOST. Acero inoxidable - precio

Por qué los materiales metálicos se descomponen. ¿Qué son los aceros y aleaciones resistentes a la corrosión? Composición química y clasificación según el tipo de microestructura del acero inoxidable. Factores que afectan la fijación de precios. Sistema de designación de grado de acero (requisitos GOST). Área de aplicación

Acero grado R6M5: características y aplicación

Antes de comenzar a crear un cuchillo, el maestro debe conocer claramente todas las características del acero del que se fabricará el producto final en el futuro. Cada acero individual, con la excepción de los análogos, que se discutirán a continuación, es único en su composición, lo que significa que su procesamiento debe abordarse con prudencia. Entonces, el foco de nuestra atención es el acero R6M5, cuyas características y aplicación describiremos en detalle a continuación

Características del acero 65x13: propiedades, dureza. Reseñas sobre cuchillos fabricados en acero 65x13

En la metalurgia moderna, se utiliza una gran cantidad de aceros. Sus características, así como la variedad de nomenclatura, son verdaderamente inmensas

440 acero - acero inoxidable. Acero 440: características

Muchas personas conocen el acero 440. Se ha establecido como un material duro confiable, anticorrosivo y probado en el tiempo, que se usa con mayor frecuencia para la fabricación de cuchillos para diversos fines. ¿Cuál es el secreto de esta aleación? ¿Cuáles son sus características químicas, físicas y aplicaciones?