2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:04

A medida que mejoran las tecnologías de soldadura, se reducen los riesgos de varios tipos de defectos y desviaciones de los parámetros estándar. Sin embargo, incluso las máquinas de soldar automáticas y robóticas no permiten eliminar por completo los riesgos de obtener juntas de mala calidad. Por tanto, independientemente de la tecnología aplicada para la producción de las operaciones de soldadura, tras su ejecución se implanta un procedimiento de control exhaustivo de la calidad de las soldaduras. El método de inspección visual es el paso inicial en el proceso general de inspección de soldadura.

Conceptos básicos

El control de las uniones soldadas debe entenderse como un procedimiento tecnológico que puede realizarse en diferentes etapas del proceso productivo, pero en todo caso debe realizarse de acuerdo con las pautas reglamentarias. A los principios básicos de esta operación.incluir:

- La inspección se realiza en piezas, espacios en blanco y productos terminados para determinar el cumplimiento de este objeto con las características de diseño.

- Al realizar el control, se debe tener en cuenta el estado actual del objeto de estudio, las características de los parámetros estructurales y dimensionales.

- Solo el personal calificado familiarizado con las reglas técnicas de inspección visual de acuerdo con GOST R EN 13018-2014 puede verificar. Además, la visión de los participantes directos en la prueba debe cumplir con los requisitos de la norma ISO 9712.

- Durante las operaciones de inspección, el objeto de destino no debe estar sujeto a destrucción ni a esfuerzos mecánicos que, en principio, pueden provocar cambios en la estructura del material y su rendimiento.

Principios y objetivos del método

La esencia de este método de control es estudiar las superficies de los objetos objetivo mediante inspección externa. En el nivel inicial, el operador examina la zona de soldadura con su propia visión, pero también se pueden utilizar dispositivos técnicos especiales. Por ejemplo, los instrumentos ópticos permiten estudiar superficies en términos de acercamiento y acentuación de la zona por medio de la radiación de luz. Esto hace posible no solo controlar visualmente, sino también corregir ciertos parámetros de un defecto ya identificado.

Como resultado de la inspección, se debe formar un mapa defectológico que indique los lugares de daño, fallas y desviaciones en el lugar de la unión soldada. En base a los datos obtenidos, la costura se finaliza o se desecha.detalles dependiendo de las capacidades de restauración del sitio.

Defectos objetivo a detectar

Los principales defectos y desviaciones de la soldadura, que se detectan durante el control externo, incluyen:

- F alta de penetración. Fuga o desalineación parcial de las superficies de dos partes debido a bordes insuficientemente fundidos.

- Concavidades. Por el contrario, se permitió una penetración excesiva de la raíz de la soldadura, como resultado de lo cual se deformó la estructura de la base. En este caso, la inspección visual solo corrige el hecho de la presencia de un defecto, y sus características se revelan mediante métodos de prueba internos no destructivos.

- Rebajes. Una muesca que sigue la línea de aleación. Permitido debido a una dirección de arco incorrecta durante la soldadura o debido a daños mecánicos externos.

- Bumps. Por lo general, se forma debido al suministro inadecuado de una mezcla de gas protector o en violación del régimen de temperatura durante la fusión.

Instrumento de control aplicado

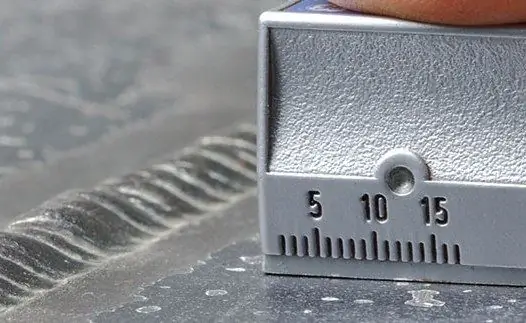

En un nivel básico, se utilizan las herramientas de inspección visual más sencillas, como lupas, calibradores, reglas y escuadras. Los medidores de espesor por corrientes de Foucault y ultrasónicos, que dan una idea de los parámetros dimensionales de los defectos, se pueden atribuir a dispositivos especializados para pruebas profesionales.

Ampliamente utilizado para inspección visual y plantillas, mediante las cuales, incluso sin medidas específicas, es posible determinar las desviaciones de las características de la costura de los valores estándar. De esta forma de comparación, las formas de los huecos, bordes yPiezas ensambladas para su posterior conexión. Especialmente para determinar el grado de ondulación y rugosidad de la superficie, se utilizan perfiladores-perfilómetros.

Características de la inspección visual láser

Tanto la visión humana como las capacidades de los instrumentos ópticos tienen sus limitaciones cuando se examinan superficies con mayor precisión de observación. La herramienta más eficaz para la inspección visual en profundidad de las uniones soldadas es un sistema de escaneo láser con una cámara de alta precisión. Dichos dispositivos permiten generar imágenes gráficas tridimensionales de los sitios de observación con un cálculo instantáneo de los errores de soldadura. Es decir, en el modo de análisis operativo, hace un mapa de defectos en forma de modelo informático.

Además, el dispositivo no solo proporciona la lista necesaria de parámetros iniciales para el análisis posterior, sino que, dependiendo de los algoritmos de procesamiento de datos, puede clasificar de forma independiente la conexión en función de indicadores geométricos, tipo de defecto, etc. módulo de escaneo con un microprocesador toma una decisión sobre las posibilidades de uso posterior de la pieza, teniendo en cuenta la gravedad de las desviaciones detectadas de la norma.

Preparando el sitio de inspección

De acuerdo con las normas, el trabajo se lleva a cabo en un sitio estacionario, equipado con plataformas, soportes y mesas especiales para acomodar el objeto y el equipo en estudio. Muchas veces, el control se realiza dentro del área de producción, lo que se debe a la minimización de costos logísticos al momento de trasladarsepiezas desde el lugar inmediato de soldadura hasta la zona de control. En este caso, se presta especial atención a las cercas del área donde se realizan las operaciones tecnológicas. El lugar para el estudio también se selecciona teniendo en cuenta la situación sanitaria y ambiental, lo que es especialmente cierto para las empresas de las industrias química y metalúrgica.

Cuanto mejor esté iluminada el área de trabajo, más precisos serán los resultados de la inspección visual de las soldaduras. La iluminación debe ser lo suficientemente brillante para un estudio confiable de la superficie controlada, pero no debe exceder los 500 Lx en términos de intensidad luminosa.

Preparación para la inspección

Independientemente del tipo y las características del objeto que se examina, sus superficies deben limpiarse adecuadamente. Cualquier revestimiento extraño que no sea parte de la estructura natural de la costura está sujeto a remoción. Esto se aplica a la escala, la pintura, la suciedad, los restos de óxido y la escoria que quedan después de la soldadura. Los objetos cuyas superficies tienen colores de tinte no siempre se pueden controlar. Si la superficie controlada es parte del equipo operativo, entonces la unidad debe detenerse durante la duración del estudio.

Por regla general, se refiere a equipos tecnológicos que han sido reparados mediante soldadura. Estamos hablando de sistemas de ventilación, sistemas de refrigeración, unidades compresoras, etc. Durante la preparación, se presta especial atención al kit de herramientas de control visual y los consumibles que se utilizarán en el curso del trabajo. Las herramientas deben sercorrectamente configurado, calibrado, probado para rendimiento y precisión.

Procedimiento de control de entrada

La primera etapa de control externo dentro del proceso de producción, que tiene como objetivo verificar los espacios en blanco y las piezas antes de las operaciones de ensamblaje. En esta etapa, se detectan grietas, ocasos, muescas, delaminaciones y cáscaras de soldaduras, que son incompatibles con los requisitos de operaciones tecnológicas posteriores. De acuerdo con las instrucciones para la inspección visual en la etapa de inspección de entrada, la longitud de las secciones que se pueden controlar sin equipo auxiliar no puede ser superior a 100 mm.

De lo contrario, se utilizan instrumentos de medición que permiten fijar los parámetros geométricos de los defectos en un modo de transmisión. Por cierto, además de las costuras soldadas directamente, en esta etapa se puede evaluar el estado de los bordes de las piezas que aún se ensamblarán mediante soldadura.

Contabilidad de los parámetros controlados después de la soldadura

La etapa principal del trabajo en la inspección visual de las piezas, que se lleva a cabo después de completar el ensamblaje de las estructuras mediante soldadura térmica. El principal objeto de investigación es el revestimiento en forma de junta acabada. Como regla general, la inspección visual capa por capa de las soldaduras se lleva a cabo con la fijación de defectos superficiales. Si no es posible identificar y evaluar con precisión los parámetros de fístulas, grietas y signos de destrucción del cordón de soldadura, se realiza un análisis interno de la estructura con la conexión de equipos de radiación o ultrasonidos.

Parámetros medidos durante el control

Desde el punto de vista de los requisitos para el ensamblaje tecnológico de piezas y estructuras metálicas, es más importante no fijar el hecho mismo de la presencia de un defecto, sino sus indicadores dimensionales. De acuerdo con las instrucciones para el control visual y de medición, los siguientes valores deben registrarse durante un estudio completo:

- Ancho, largo y profundidad de la costura.

- El tamaño de la protuberancia de la costura.

- Parámetros para virutas, grietas y conchas.

- Profundidad de corte.

- Corte de soldadura en ángulo.

- Longitud de las discontinuidades.

De forma individual, según los requisitos de diseño, también se puede elaborar un mapa de la posición relativa de las costuras. Por ejemplo, mantener una cierta distancia entre los puntos de conexión suele ser una condición para garantizar la fiabilidad de toda la estructura, por lo que tener en cuenta los espacios se considera uno de los valores de control más importantes.

Inspección para acciones correctivas

En el proceso de reparación de costuras defectuosas y restauración de la estructura dañada de las piezas metálicas, también se realizan operaciones de control, cuyos objetivos incluyen:

- Seguimiento de la integridad del defecto.

- Identificación de nuevos defectos causados por el uso de medios para corregir la estructura de la costura.

- Comprobación de la forma general del área defectuosa.

- Supervisión de la limpieza del sitio, en particular, seguimiento de la contaminación de la unión con aceite, productos de corrosión, polvo industrial, etc.

Tambiénel método visual de control permite mantener dentro de los límites normativos los parámetros de las operaciones mecánicas requeridas para corregir la estructura de la unión soldada. En particular, se controlan la profundidad de muestreo de una costura defectuosa, el ancho de la zona de pelado, la cantidad de bordes cortantes, los ángulos de bisel, etc.

Registrar resultados

Los datos de control se registran en un registro especial, después de lo cual se elabora la documentación en forma de acta, protocolo o conclusión basada en los resultados de la encuesta. Cuando se realiza el control de calidad visual, también se coloca una marca en la superficie del área objetivo que indica los resultados de la inspección. Por ejemplo, puede ser un sello con acceso a otras operaciones tecnológicas dentro del proceso de producción. De lo contrario, el espacio en blanco se envía para su reparación o revisión.

Conclusión

Las tecnologías para organizar y llevar a cabo las operaciones de control y verificación en relación con las partes sólidas y los materiales se mejoran constantemente, lo que permite detectar sus defectos más pequeños sin dañar el objeto de estudio. Sin embargo, todavía se utilizan activamente los métodos más simples de inspección visual, que están significativamente limitados en las posibilidades de control de puntos.

Esta práctica es realmente incomparable en términos de eficiencia con los medios modernos de análisis interno no destructivo de las mismas soldaduras. Pero, como se indica en las instrucciones para el control visual y de medición, el examen externo solo afecta los defectos más pronunciados.superficies, algunas de las cuales pueden eliminarse sin el uso de dispositivos y consumibles especializados. En otras palabras, con costos mínimos para la organización del control y las medidas técnicas, se revela el matrimonio más duro. Luego, la pieza de trabajo se envía a las siguientes etapas de control más preciso, lo que requiere el uso de dispositivos magnéticos, de rayos X y ultrasónicos especializados, que no son apropiados para usar en el control primario de defectos superficiales evidentes.

Recomendado:

Normas para cumplimentar un certificado 2 IRPF: instrucciones paso a paso, formularios necesarios, plazos y procedimiento de entrega

Las personas físicas están obligadas a transferir los impuestos acumulados sobre sus ingresos a los fondos del presupuesto estatal. Para ello, se rellena un certificado de 2 IRPF. Este documento muestra datos sobre los ingresos y las deducciones fiscales de las personas físicas. El empleador está obligado a presentar anualmente esta documentación a las autoridades reguladoras pertinentes en el lugar de su registro. Las instrucciones y reglas para completar el certificado 2 del impuesto sobre la renta personal se discutirán en el artículo

Qué es la indexación salarial: esencia, tipos, características y reglas de conducta

El artículo describe qué es la indexación salarial, por quién y cuándo se lleva a cabo, y también qué coeficiente se establece. Se dan las reglas para fijar información sobre el aumento periódico del salario de los empleados en la documentación reglamentaria de las empresas privadas

Empleo de un trabajador menor: procedimiento paso a paso, documentos

La legislación vigente prevé normas que garantizan la protección del trabajo de los niños, niñas y adolescentes. En el Código del Trabajo, en particular, hay una serie de disposiciones que regulan el empleo de un trabajador menor de edad

¿Qué son las pruebas radiográficas? Control radiográfico de soldaduras. Control radiográfico: GOST

Bases físicas de los métodos de control de la radiación. Características del control radiográfico. Las principales etapas del control radiográfico de las soldaduras. Precauciones de seguridad en la producción de control radiográfico. Documentación normativa y técnica

Novación de deuda: la esencia del procedimiento, el procedimiento, los documentos necesarios

La novación de deuda es un procedimiento legal universal y popular que permite actualizar un acuerdo y hacerlo rentable para ambas partes. Su implementación está regulada por la legislación de la Federación Rusa. Los matices de la redacción y celebración de un acuerdo, las condiciones bajo las cuales se considera legítimo se dan en el artículo