2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificación: 2025-01-24 13:15:15

Para regular y optimizar el funcionamiento de las unidades de calderas, los medios técnicos comenzaron a utilizarse incluso en las etapas iniciales de automatización de la industria y la producción. El nivel actual de desarrollo en esta área puede aumentar significativamente la rentabilidad y la confiabilidad de los equipos de calderas, garantizar la seguridad y la intelectualización del trabajo del personal de mantenimiento.

Objetivos y metas

Los modernos sistemas de automatización de salas de calderas pueden garantizar un funcionamiento eficiente y sin problemas de los equipos sin la intervención directa del operador. Las funciones humanas se reducen a la supervisión en línea del rendimiento y los parámetros de todo el complejo de dispositivos. La automatización de salas de calderas resuelve las siguientes tareas:

- Arranque y parada automáticos de calderas.

- Regulación de la potencia de la caldera (control en cascada) de acuerdo con los ajustes primarios dados.

- Control de bombas de alimentación, control de nivelesrefrigerante en los circuitos de trabajo y consumo.

- Parada de emergencia y activación de dispositivos de señalización, en caso de que los valores de funcionamiento del sistema superen los límites establecidos.

Objeto de automatización

El equipo de caldera como objeto de regulación es un sistema dinámico complejo con muchos parámetros de entrada y salida interrelacionados. La automatización de las salas de calderas se complica por el hecho de que la velocidad de los procesos tecnológicos en las unidades de vapor es muy alta. Los principales valores ajustables incluyen:

- caudal y presión del refrigerante (agua o vapor);

- descarga en el horno;

- nivel del tanque de alimentación;

- En los últimos años, se han impuesto mayores requisitos ambientales a la calidad de la mezcla de combustible preparada y, como resultado, a la temperatura y composición de los productos de escape de humo.

Niveles de automatización

El grado de automatización se establece cuando se diseña una sala de calderas o cuando se revisa/reemplaza el equipo. Puede variar desde el control manual de acuerdo con las indicaciones de la instrumentación hasta el control completamente automático de acuerdo con los algoritmos dependientes del clima. El nivel de automatización está determinado principalmente por el propósito, la capacidad y las características funcionales de la operación del equipo.

La automatización moderna de la sala de calderas implica un enfoque integrado: los subsistemas para monitorear y regular los procesos tecnológicos individuales se combinan en una sola red con funcionalcontrol de grupo.

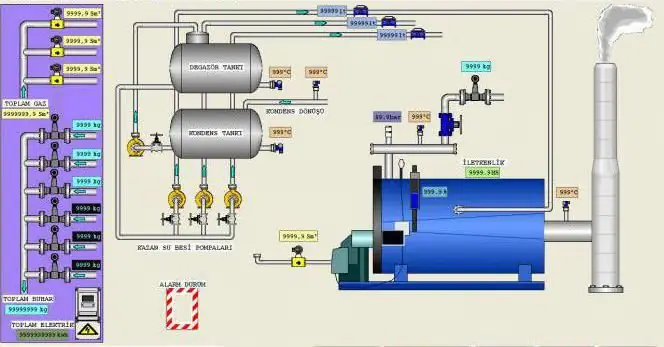

Estructura general

La automatización de salas de calderas se basa en un esquema de control de dos niveles. El nivel inferior (de campo) incluye dispositivos de automatización local basados en microcontroladores programables que implementan protección técnica y bloqueo, ajuste y cambio de parámetros, convertidores primarios de cantidades físicas. Esto también incluye equipos diseñados para convertir, codificar y transmitir datos de información.

El nivel superior se puede representar como una terminal gráfica integrada en el gabinete de control o como una estación de trabajo del operador basada en una computadora personal. Muestra toda la información proveniente de los microcontroladores y sensores de nivel inferior del sistema, e ingresa comandos operativos, ajustes y configuraciones. Además del despacho de procesos, se resuelven las tareas de optimización de modos, diagnóstico del estado técnico, análisis de indicadores económicos, archivo y almacenamiento de datos. Si es necesario, la información se transfiere al sistema de gestión general de la empresa (MRP / ERP) o localidad.

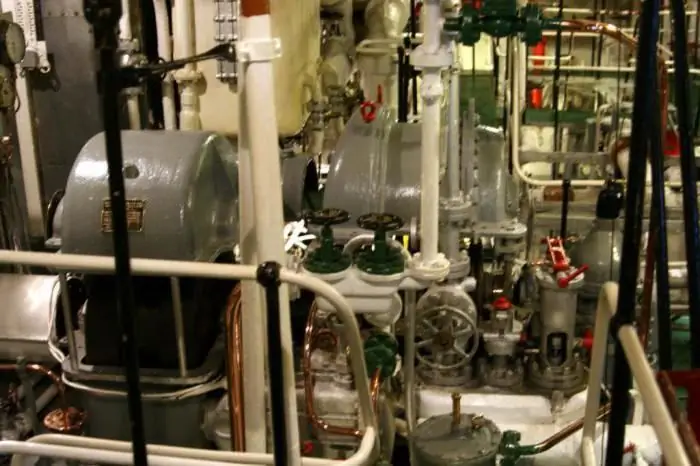

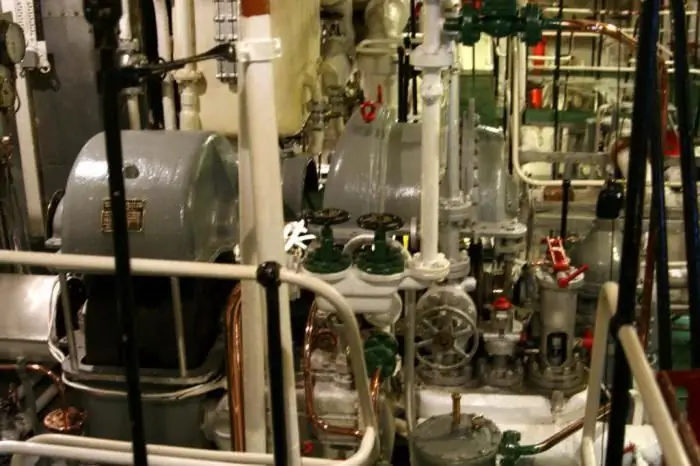

Automatización de equipos de calderas

El mercado moderno está ampliamente representado por instrumentos y dispositivos individuales, así como por kits de automatización nacionales y extranjeros para calderas de vapor y agua caliente. Las herramientas de automatización incluyen:

- equipos de encendido y control de llama, arranque ycontrolar el proceso de combustión del combustible en la cámara de combustión de la unidad de caldera;

- sensores especializados (manómetros y manómetros, sensores de temperatura y presión, analizadores de gases, etc.);

- actuadores (válvulas de solenoide, relés, servoaccionamientos, convertidores de frecuencia);

- paneles de control para calderas y equipos generales de calderas (paneles, pantallas táctiles);

- armarios de distribución, líneas de comunicación y fuente de alimentación.

Al elegir medios técnicos de control y monitoreo, se debe prestar la máxima atención a la seguridad automática, lo que excluye la ocurrencia de situaciones de emergencia y emergencia.

Subsistemas y funciones

Cualquier esquema de automatización de una sala de calderas incluye subsistemas de control, regulación y protección. La regulación se realiza manteniendo el modo de combustión óptimo ajustando el vacío en el hogar, el caudal de aire primario y los parámetros del refrigerante (temperatura, presión, caudal). El subsistema de control envía los datos reales sobre el funcionamiento del equipo a la interfaz hombre-máquina. Los dispositivos de protección garantizan la prevención de situaciones de emergencia en caso de violación de las condiciones normales de funcionamiento, el suministro de una señal de luz, sonido o el apagado de las unidades de caldera con fijación de la causa (en una pantalla gráfica, diagrama mnemotécnico, escudo).

Protocolos de comunicación

La automatización de plantas de calderas basadas en microcontroladores minimiza el uso endiagrama de conmutación de relés y líneas de alimentación de control. Para conectar los niveles superior e inferior del sistema de control automatizado, transferir información entre sensores y controladores, traducir comandos a actuadores, se utiliza una red industrial con una interfaz específica y un protocolo de transferencia de datos. Los estándares más utilizados son Modbus y Profibus. Son compatibles con la mayor parte de los equipos utilizados para automatizar instalaciones de calefacción. Se distinguen por altos índices de confiabilidad en la transferencia de información, principios de operación simples y comprensibles.

Ahorro de energía y efectos sociales de la automatización

La automatización de las salas de calderas elimina por completo la posibilidad de accidentes con la destrucción de edificios capitales, la muerte del personal de servicio. ACS es capaz de asegurar el normal funcionamiento de los equipos las 24 horas del día, minimizando la influencia del factor humano.

A la luz del continuo aumento de los precios de los recursos combustibles, el efecto de ahorro de energía de la automatización no es menos importante. El ahorro de gas natural, que alcanza hasta un 25% por temporada de calefacción, lo proporciona:

- relación "gas/aire" óptima en la mezcla de combustible en todos los modos de funcionamiento de la sala de calderas, corrección por el nivel de contenido de oxígeno en los productos de combustión;

- la capacidad de personalizar no solo las calderas, sino también los quemadores de gas;

- regular no solo la temperatura y la presión del refrigerante a la entrada y salida de las calderas, sino también teniendo en cuenta los parámetros ambientales(tecnología de clima compensado).

Además, la automatización le permite implementar un algoritmo de eficiencia energética para calentar locales no residenciales o edificios que no se utilizan los fines de semana y días festivos.

Recomendado:

Dispositivo de avión para tontos. Diagrama de dispositivo de aeronave

Pocas personas saben cómo funciona un avión. A la mayoría no le importa en absoluto. Lo principal es que vuela, y el principio del dispositivo es de poco interés. Pero hay personas que no pueden entender cómo una máquina de hierro tan grande se eleva en el aire y se precipita a gran velocidad. Tratemos de resolverlo

Plantas de aireación: definición, tipos, principio de funcionamiento, plantas de producción y consejos de bricolaje

La instalación de la columna de aireación prevé la conexión de un sumidero para que tenga dos modos de lavado: directo e inverso. El uso combinado le permite lavar el elemento filtrante de manera más eficiente. Es mejor tomar una trampa de lodo más grande. Los filtros pequeños se obstruyen en poco tiempo y requieren un enjuague frecuente. Es mejor usar un frasco de vidrio

Calderas industriales: descripción, tipos, funciones. Experiencia industrial de calderas

El artículo está dedicado a las calderas industriales. Se consideran las variedades de tales unidades, funciones y matices del examen para la seguridad del equipo

Condensador variable: descripción, dispositivo y diagrama

Actualmente, la gente en casi todas partes usa dispositivos radioeléctricos y otras cosas que funcionan con electricidad. Sin embargo, pocas personas se preguntan cómo funciona todo. Uno de los elementos pequeños es el condensador variable, pero cumple una función bastante importante

Automatización para invernaderos. Riego y ventilación de plantas

Automatización para invernaderos permite reducir la carga de energía de los trabajadores, automatizar los procesos de riego, ventilación, lo que afecta la productividad