2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificación: 2025-06-01 07:13:40

El hierro fundido es una aleación de hierro y carbono dura, resistente a la corrosión, pero quebradiza, con un contenido de carbono C que oscila entre 2,14 y 6,67 %. A pesar de la presencia de deficiencias características, tiene una variedad de tipos, propiedades y aplicaciones. El hierro dúctil es ampliamente utilizado.

Historia

Este material se conoce desde el siglo IV a. C. mi. Sus raíces chinas se encuentran en el siglo VI. antes de Cristo mi. En Europa, la primera mención de la producción industrial de la aleación se remonta al siglo XIV, y en Rusia, al siglo XVI. Pero la tecnología para la producción de hierro dúctil fue patentada en Rusia en el siglo XIX. Desarrollado posteriormente por A. D. Annosov.

Dado que las fundiciones grises tienen un uso limitado debido a sus bajas propiedades mecánicas, y los aceros son caros y tienen poca dureza y durabilidad, surgió la cuestión de crear un metal duro, confiable y duradero, que al mismo tiempo tuviera una mayor resistencia. y cierta plasticidad.

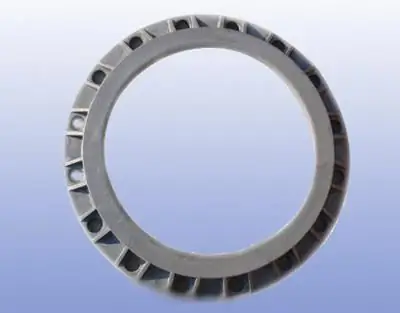

La forja de hierro fundido no es posible, pero debido a sus características dúctiles, se presta a algunos tipos de tratamiento a presión (por ejemplo, estampado).

Producción

El camino principal -fundición en altos hornos.

Materia prima para procesamiento en altos hornos:

- Lote: mineral de hierro que contiene metal en forma de óxidos de hierro.

- Combustible - coque y gas natural.

- Oxígeno - inyectado a través de lanzas especiales.

- Los fundentes son formaciones químicas a base de manganeso y (o) silicio.

Etapas de alto horno:

- Recuperación de hierro puro mediante reacciones químicas del mineral de hierro con oxígeno suministrado a través de lanzas.

- Combustión de coque y formación de óxidos de carbono.

- Carburación de hierro puro en reacciones con CO y CO2.

- Saturación de Fe3C con manganeso y silicio, dependiendo de las propiedades de salida requeridas.

- Drenaje de metal acabado en moldes a través de grifos de hierro fundido; descarga de escoria a través de piqueras de escoria.

Al final del ciclo de trabajo, los altos hornos reciben arrabio, escorias y gases de alto horno.

Productos metálicos para altos hornos

Dependiendo de la velocidad de enfriamiento, microestructura, saturación con carbón y aditivos, es posible obtener varios tipos de fundición:

- Comprado (blanco): carbono ligado, cementita primaria. Se utilizan como materia prima para la fundición de otras aleaciones de hierro y carbono, procesamiento. Hasta el 80% de toda la aleación de alto horno producida.

- Fundición (gris): carbono en forma de grafito total o parcialmente libre, es decir, sus placas. Utilizado para la producción de partes del cuerpo de baja responsabilidad. Hasta el 19 % de las piezas fundidas de alto horno producidas.

- Especial: rico en ferroaleaciones. 1-2% del tipo de producción considerado.

El hierro dúctil se obtiene por tratamiento térmico del arrabio.

Teoría de las estructuras hierro-carbono

El carbono con el hierro puede formar varios tipos diferentes de aleaciones según el tipo de red cristalina, que se muestra en la opción de microestructura.

- Penetración de solución sólida en α-hierro - ferrita.

- Penetración de solución sólida en hierro γ - austenita.

- Formación química Fe3C (estado ligado) - cementita. El primario se forma por enfriamiento rápido de un líquido fundido. Secundario - Disminución de temperatura más lenta, de austenita. Terciario - enfriamiento gradual, a partir de ferrita.

- Mezcla mecánica de granos de ferrita y cementita - perlita.

- Mezcla mecánica de granos de perlita o austenita y cementita - ledeburita.

Los hierros fundidos tienen una microestructura especial. El grafito puede estar en forma unida y formar las estructuras anteriores, o puede estar en estado libre en forma de varias inclusiones. Las propiedades se ven afectadas tanto por los granos principales como por estas formaciones. Las fracciones de grafito en el metal son placas, escamas o bolas.

La forma laminar es característica de las aleaciones de hierro gris-carbono. Los hace frágiles y poco fiables.

Las inclusiones en forma de escamas tienen hierros fundidos maleables, que tienen un efecto positivo en su rendimiento mecánico.

La estructura esférica del grafito es aún másmejora la calidad del metal, lo que afecta el aumento de la dureza, la fiabilidad, la exposición a cargas significativas. El hierro fundido de alta resistencia tiene estas características. La fundición maleable determina sus propiedades por bases ferríticas o perlíticas con presencia de inclusiones escamosas de grafito.

Producción de hierro dúctil ferrítico

Se produce a partir de una aleación baja en carbono hipoeutectoide de cerdo blanco mediante el recocido de lingotes con un contenido de carbono de 2,4-2,8% y la presencia de los aditivos correspondientes (Mn, Si, S, P). El espesor de las paredes de las piezas recocidas no debe ser superior a 5 cm. Para fundiciones de espesor importante, el grafito tiene forma de placas y no se alcanzan las propiedades deseadas.

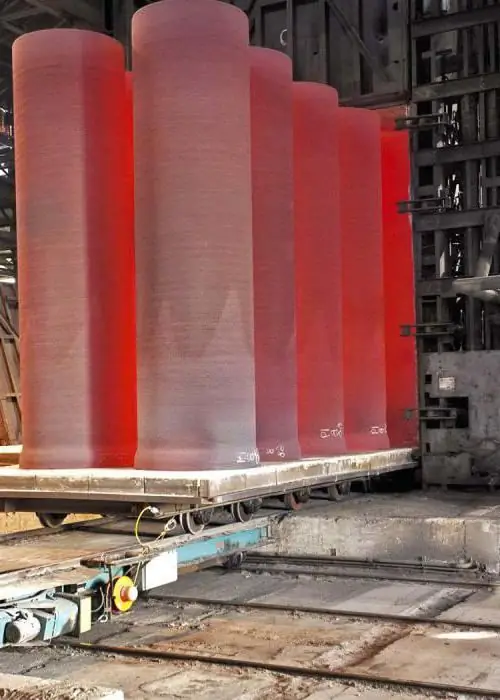

Para obtener hierro dúctil con base ferrítica, el metal se coloca en cajas especiales y se espolvorea con arena. Los recipientes bien cerrados se colocan en hornos de calentamiento. Realice la siguiente secuencia de acciones durante el recocido:

- Las estructuras se calientan en hornos a una temperatura de 1.000 ˚C y se dejan reposar a temperatura constante durante un período de 10 a 24 horas. Como resultado, la cementita primaria y la ledeburita se desintegran.

- El metal se enfría a 720 ˚С junto con el horno.

- A una temperatura de 720 ˚С se conservan mucho tiempo: de 15 a 30 horas. Esta temperatura asegura la descomposición de la cementita secundaria.

- En la etapa final, se enfrían nuevamente junto con la estufa en funcionamiento a 500 ˚С y luego se sacan al aire.

Este recocido tecnológico se llama grafitado.

Después del trabajo realizado, la microestructura del material esferrita con granos de grafito escamosos. Este tipo se llama "corazón negro" porque la rotura es negra.

Producción de hierro dúctil perlítico

Este es un tipo de aleación de hierro y carbono, que también se origina a partir del blanco hipoeutectoide, pero su contenido de carbono aumenta: 3-3,6%. Para obtener piezas fundidas a base de perlita, se colocan en cajas y se rocían con mineral de hierro triturado en polvo o cascarilla. El procedimiento de recocido en sí está simplificado.

- La temperatura del metal se aumenta a 1.000 ˚C, se mantiene durante 60-100 horas.

- Diseños geniales con horno.

Debido a la languidez bajo la influencia del calor, la difusión se produce en el entorno del metal: el grafito liberado en la descomposición de la cementita abandona parcialmente la capa superficial de las piezas recocidas y se deposita en la superficie del mineral o la escama. Se obtiene una capa superior más blanda, más dúctil y dúctil de hierro dúctil de "corazón blanco" con un centro duro.

Tal recocido se llama incompleto. Asegura la disgregación de cementita y ledeburita en perlita laminar con el grafito correspondiente. Si se requiere hierro dúctil perlítico granular con mayor resistencia al impacto y ductilidad, se aplica calentamiento adicional del material hasta 720 ˚С. Esto da como resultado la formación de granos de perlita con inclusiones de grafito escamoso.

Propiedades, marcas y aplicaciones del hierro dúctil ferrítico

Un largo "languidecimiento" del metal en el horno da como resultado la descomposición completa de cementita y ledeburita en ferrita. Gracias atrucos tecnológicos, se obtiene una aleación con un alto contenido de carbono, una estructura ferrítica característica del acero con bajo contenido de carbono. Sin embargo, el carbono en sí mismo no desaparece en ninguna parte: pasa de un estado ligado al hierro a un estado libre. El efecto de la temperatura cambia la forma de las inclusiones de grafito a escamosas.

La estructura ferrítica provoca una disminución de la dureza, un aumento de los valores de resistencia, la presencia de características tales como la resistencia al impacto y la ductilidad.

Marcado de fundiciones dúctiles de clase ferrítica: KCh30-6, KCh33-8, KCh35-10, KCh37-12, donde:

KCh - designación de variedad - maleable;

30, 33, 35, 37: σv, 300, 330, 350, 370 N/mm2 - carga máxima que pueda resistir sin derrumbarse;

6, 8, 10, 12 - alargamiento relativo, δ, % - índice de ductilidad (cuanto mayor sea el valor, más metal se puede procesar por presión).

Dureza - alrededor de 100-160 HB.

Este material, en cuanto a sus prestaciones, ocupa una posición intermedia entre el acero y la aleación de hierro gris-carbono. El hierro fundido dúctil con base ferrítica es inferior al perlítico en términos de resistencia al desgaste, corrosión y resistencia a la fatiga, pero superior en términos de resistencia mecánica, ductilidad y características de fundición. Debido a su bajo precio, es muy utilizado en la industria para la fabricación de piezas que funcionan con cargas bajas y medias: engranajes, cárteres, ejes traseros, fontanería.

Propiedades, marcas y aplicaciones del hierro dúctil perlítico

Debido al recocido incompleto, las cementitas primarias, secundarias y la ledeburita tienen tiempo para disolverse completamente en austenita, que a una temperatura de 720 ˚С se convierte en perlita. Esta última es una mezcla mecánica de granos de ferrita y cementita terciaria. En realidad, parte del carbono permanece en forma unida, determina la estructura y parte se "libera" en grafito escamoso. En este caso, la perlita puede ser laminar o granular. Así se forma el hierro dúctil perlítico. Sus propiedades se deben a su estructura saturada, más dura y menos maleable.

Éstos, en comparación con los ferríticos, tienen mayores propiedades anticorrosivas y resistentes al desgaste, su resistencia es mucho mayor, pero menores características de fundición y ductilidad. La flexibilidad a la tensión mecánica aumenta superficialmente, manteniendo la dureza y la viscosidad del núcleo del producto.

Marcado de fundición maleable clase perlítica: KCh45-7, KCh50-5, KCh56-4, KCh60-3, KCh65-3, KCh70-2, KCh80-1, 5.

El primer dígito es la designación de fuerza: 450, 500, 560, 600, 650, 700 y 800 N/mm2 respectivamente.

Segundo - la designación de plasticidad: alargamiento δ,% - 7, 5, 4, 3, 3, 2 y 1, 5.

El hierro fundido maleable perlítico se ha utilizado en ingeniería mecánica e instrumentación para estructuras que funcionan bajo cargas pesadas, tanto estáticas como dinámicas: árboles de levas, cigüeñales, piezas de embrague, pistones, bielas.

Tratamiento térmico

El material obtenido como resultado del tratamiento térmico, es decir, el recocido, se puede reser sometido a influencias de temperatura. Su objetivo principal es aumentar aún más la fuerza, la resistencia al desgaste, la resistencia a la corrosión y al envejecimiento.

- El endurecimiento se utiliza para estructuras que requieren alta dureza y tenacidad; producido por calentamiento hasta 900 ˚С, las piezas se enfrían a una tasa promedio de alrededor de 100 ˚С/seg usando aceite de máquina. Le sigue el templado alto con calentamiento hasta 650˚С y enfriamiento por aire.

- La normalización se utiliza para piezas simples de tamaño mediano calentándolas en un horno a 900 ˚С, manteniendo esta temperatura durante un período de 1 a 1,5 horas y luego enfriando al aire. Aporta perlita granular de troostita, su dureza y fiabilidad en el rozamiento y el desgaste. Se utiliza para obtener fundiciones maleables antifricción con base perlítica.

- El recocido se repite en la fabricación de antifricción: calentamiento - hasta 900 ˚С, mantenimiento a largo plazo a este calor, enfriamiento junto con el horno. Se proporciona la estructura ferrítica o ferrítico-perlítica de hierro dúctil antifricción.

El calentamiento de productos de hierro fundido se puede realizar localmente o en combinación. Para uso local, corrientes de alta frecuencia o llama de acetileno (endurecimiento). Para complejos - hornos de calefacción. Con el calentamiento local, solo se endurece la capa superior, mientras que su dureza y resistencia aumentan, pero la plasticidad y la viscosidad del núcleo permanecen.

Es importante señalar aquí que la forja de hierro fundido es imposible no solo debido a la insuficiencia mecánicacaracterísticas, sino también por su alta sensibilidad a una caída brusca de temperatura, lo cual es inevitable cuando se endurece con enfriamiento por agua.

Hierros dúctiles antifricción

Esta variedad aplica tanto para maleables como aleados, son grises (ASF), maleables (ASC) y de alta resistencia (ACS). El hierro dúctil se utiliza para la producción de ACHK, que se recoce o normaliza. Los procesos se llevan a cabo para aumentar sus propiedades mecánicas y formar una nueva característica: resistencia al desgaste durante la fricción con otras partes.

Marcado: AChK-1, AChK-2. Se utiliza para la producción de cigüeñales, engranajes, cojinetes.

Influencia de los aditivos en las propiedades

Además de la base de hierro-carbono y el grafito, también contienen otros componentes que también determinan las propiedades del hierro fundido: manganeso, silicio, fósforo, azufre y algunos elementos de aleación.

Mangan aumenta la fluidez del metal líquido, la resistencia a la corrosión y al desgaste. Ayuda a aumentar la dureza y la resistencia, une el carbono con el hierro en la fórmula química Fe3C, la formación de perlita granular.

El silicio también tiene un efecto positivo en la fluidez de la aleación líquida, promueve la descomposición de la cementita y la liberación de inclusiones de grafito.

El azufre es un componente negativo pero inevitable. Reduce las propiedades mecánicas y químicas, estimula la formación de grietas. Sin embargo, la relación racional de su contenido con otros elementos (por ejemplo, con manganeso) permiteprocesos microestructurales correctos. Entonces, en la relación Mn-S de 0.8-1.2, la perlita se conserva en cualquier momento de influencias de temperatura. Cuando la relación aumenta a 3, es posible obtener cualquier estructura necesaria, dependiendo de los parámetros especificados.

El fósforo mejora la fluidez, afecta la resistencia, reduce la resistencia al impacto y la ductilidad, afecta la duración de la grafitización.

El cromo y el molibdeno dificultan la formación de escamas de grafito, en algunos contenidos contribuyen a la formación de perlita granular.

El tungsteno mejora la resistencia al desgaste en áreas de alta temperatura.

El aluminio, el níquel y el cobre contribuyen a la grafitización.

Al ajustar la cantidad de elementos químicos que componen la aleación hierro-carbono, así como su proporción, es posible influir en las propiedades finales del hierro fundido.

Ventajas y desventajas

El hierro dúctil es un material muy utilizado en ingeniería. Sus principales ventajas:

- alta dureza, resistencia al desgaste, fuerza junto con fluidez;

- características normales de tenacidad y ductilidad;

- fabricabilidad en la formación, a diferencia de las fundiciones grises;

- varias opciones para corregir las propiedades de una pieza específica mediante métodos de tratamiento térmico y químico-térmico;

- bajo costo.

Las desventajas incluyen características individuales:

- fragilidad;

- presencia de inclusiones de grafito;

- bajo rendimiento de corte;

- peso considerable de piezas fundidas.

A pesar de las deficiencias existentes, el hierro dúctil ocupa un lugar importante en la metalurgia y la ingeniería. De él se fabrican piezas tan importantes como cigüeñales, piezas de pastillas de freno, ruedas dentadas, pistones y bielas. Con una variedad insignificante de grados, el hierro dúctil ocupa un nicho individual en la industria. Su uso es típico para aquellas cargas en las que es improbable el uso de otros materiales.

Recomendado:

Designación de elementos de aleación en acero: clasificación, propiedades, marcado, aplicación

Hoy en día, una variedad de aceros se utilizan en muchas industrias. Mediante la aleación del metal se logra una variedad de propiedades físicas, mecánicas y de calidad. La designación de elementos de aleación en acero ayuda a determinar qué componentes se introdujeron en la composición, así como su contenido cuantitativo

Hierro fundido aleado: calidades, propiedades y aplicaciones

El hierro aleado es un material que se produce por fundición en altos hornos. Puede contener diferentes cantidades de carbono. Según el contenido cuantitativo de esta sustancia, se distinguen dos tipos de hierro fundido. El primero se llama conversión, o blanco, y el segundo es gris, o fundición

Tipos de fundición, clasificación, composición, propiedades, marcado y aplicación

Los tipos de hierro fundido que existen hoy en día le permiten a una persona crear muchos productos. Por lo tanto, hablaremos sobre este material con más detalle en este artículo

Marcado de bronce: características, propiedades y alcance

Debido a sus características decorativas y muchas otras propiedades, el bronce se ha vuelto popular. Incluso para los entendidos es muy difícil nombrar todas las impurezas y aditivos que están presentes en las aleaciones de bronce. Este artículo se centrará en el bronce y su marcado

Hierro fundido blanco: propiedades, aplicaciones, estructura y características

Inicialmente, la tecnología de fundición de hierro se dominó por primera vez en China en el siglo X, después de lo cual se generalizó en otros países del mundo. Un representante destacado de dicha aleación es el hierro fundido blanco, que se utiliza en la ingeniería mecánica para la fabricación de piezas, en la industria y en la vida cotidiana