2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:23

Las tecnologías de soldadura se utilizan en diversas ramas de la actividad humana. Su versatilidad ha hecho de la soldadura con protección de gas una parte integral de cualquier producción.

Esta variedad facilita la conexión de metales con un grosor de 1 mm a varios centímetros en cualquier posición en el espacio. La soldadura en atmósfera protectora está reemplazando gradualmente a la soldadura tradicional con electrodos.

La esencia del proceso de soldadura en gases de protección

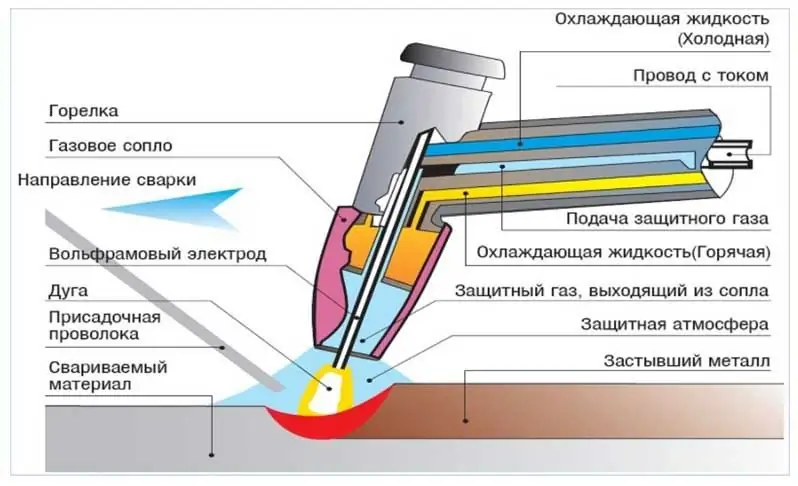

El proceso de soldadura se utiliza para crear una conexión permanente entre diferentes metales. Se logra calentando los elementos conectados a una temperatura cercana al punto de fusión. El calentamiento se produce con la ayuda de un arco eléctrico, que tiene una temperatura de combustión de 7.000 a 18.000 °C. Esto le permite calentar el metal que se está soldando y formar un baño de soldadura, que se llena conelectrodo fundido.

Para que el arco eléctrico arda de manera estable, y también para que el aire no afecte la soldadura, se suministra gas protector a la zona de combustión, lo que crea un domo que evita la oxidación.

La soldadura con protección de gas se usa cuando la soldadura simple con un electrodo revestido no funciona. Este es un compuesto de metales como:

- cobre;

- bronce;

- titanio;

- molibdeno;

- cromo y otros

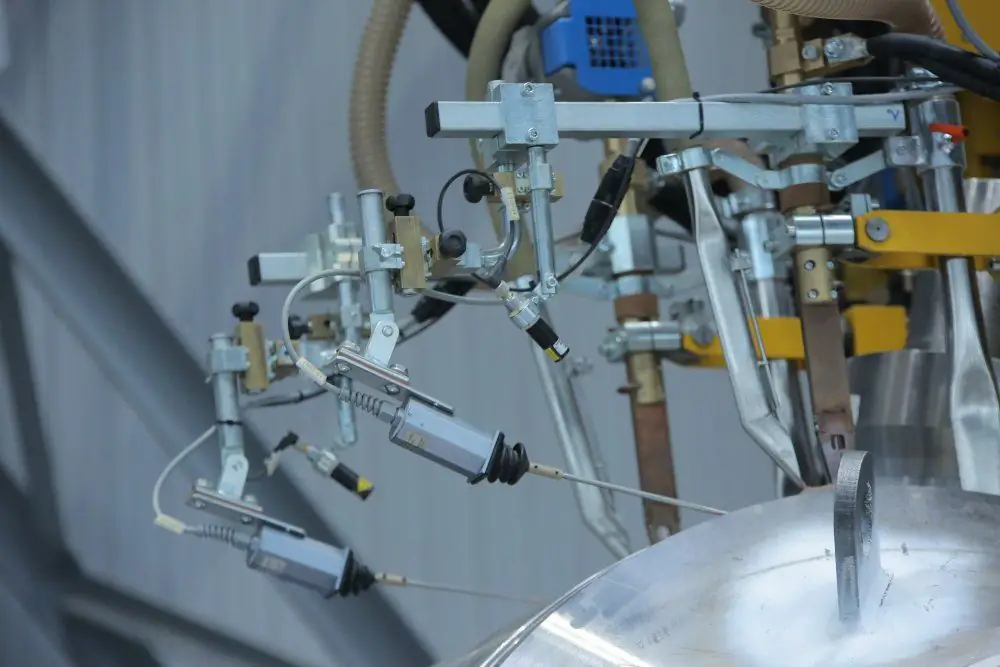

La producción automática moderna utiliza soldadura mecanizada en gases de protección. Con su ayuda, no solo se elaboran metales no ferrosos, sino también ferrosos (variedades de acero).

Beneficios del método

Este tipo de soldadura tiene muchas ventajas.

- Permite soldar metales no ferrosos. La complejidad de su soldadura radica en que tienen un bajo punto de fusión con una alta oxidación, lo que contamina con óxidos la zona de soldadura y dificulta la obtención de un cordón de alta calidad.

- Calefacción a alta temperatura. Esto hace posible localizar la zona de soldadura dentro de pequeños límites. Como resultado, el metal soldado no cambia sus propiedades mecánicas debido al sobrecalentamiento.

- Alto rendimiento. La soldadura en un entorno de gas de protección permite automatizar el proceso mediante el uso de alambre enrollado en una bobina y su alimentación automática.

- Sin escoria. No se pierde tiempo eliminándolo.

Desventajas de la soldadura blindada

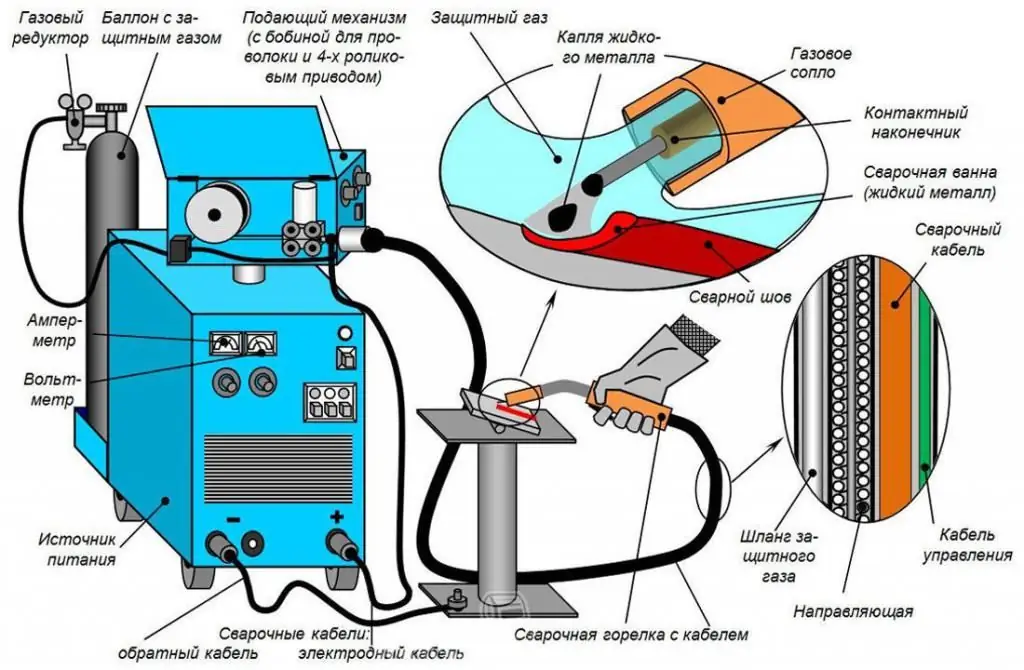

A las desventajas de esta especiela soldadura se puede atribuir al volumen del equipo. Además de la máquina de soldar en sí, el kit incluye cilindros de gas, reductores, accesorios de gas.

Los consumibles son más caros que la soldadura por arco convencional.

En las empresas modernas, el principal criterio de viabilidad económica es el tiempo dedicado a la producción. Introducen sistemas automáticos de soldadura en gases de protección. Por lo tanto, el alto costo de los materiales se compensa con una alta productividad.

Qué tan fuertes son las soldaduras

La soldadura de metales crea una unión fuerte. Es mucho más resistente que las uniones atornilladas o remachadas. Además, donde es necesario crear estanqueidad, la soldadura es indispensable. La principal limitación en su aplicación es la incapacidad de soportar cargas dinámicas que varían tanto en magnitud como en el vector de impacto. Por esta razón, en la construcción de aeronaves se utilizan remaches en lugar de uniones soldadas.

La resistencia de la soldadura depende de los materiales utilizados, el cumplimiento de la tecnología y la correcta preparación de los bordes a soldar.

Variedades de equipos usados

La soldadura con protección de gas tiene dos variedades:

- Electrodo no consumible. El arco eléctrico es creado por una varilla de tungsteno que no se derrite en el proceso. El material para llenar el baño de soldadura se alimenta manualmente en forma de alambre.

- Electrodo consumible. Aquí se crea el arco eléctrico.alambre alimentado automáticamente, que recibe una corriente eléctrica. Este alambre se derrite y llena el baño de soldadura, formando una costura.

Dependiendo de esto, el equipo de soldadura con protección de gas se divide en dos tipos:

- Soldadura de transformadores e inversores equipados con soplete con punta de tungsteno.

- Soldadura semiautomática. Ahora este tipo de equipo es el más utilizado. Con su ayuda, puede soldar toda la gama de metales. Son móviles y tienen un gran rendimiento. La soldadura semiautomática en un entorno de gas de protección se utiliza tanto en garajes como en viviendas particulares, así como en empresas serias.

- Soldadura por arco láser. Este es un tipo de equipo híbrido, donde además del arco de soldadura del electrodo de tungsteno, el rayo láser crea una fusión profunda. En este caso, se utiliza un dispositivo que combina una óptica láser y una antorcha con punta de tungsteno.

Qué gases se utilizan

Se utilizan varios tipos de gases, los cuales se pueden dividir en 3 grupos: inertes, activos y combinados.

Los gases inertes incluyen: helio, argón. El helio es más ligero que el aire, más caro de fabricar y menos utilizado. Pero el arco en él alcanza una temperatura más alta que en el argón, por lo que la soldadura en un entorno de helio tiene una mayor productividad. Se utiliza para soldar aleaciones de aluminio y magnesio.

Argon tiene una mayorsolicitud. Se utiliza para soldar piezas críticas, así como metales raros y no ferrosos.

El nitrógeno se puede clasificar como gas condicionalmente inerte. Se utiliza únicamente para soldar cobre y sus aleaciones, en relación con las cuales no es activo.

Los gases activos, aunque protegen la zona de soldadura, sin embargo se disuelven en el metal de soldadura, cambiando su composición. Estos incluyen dióxido de carbono y oxígeno. CO2 se utiliza para soldar metales ferrosos: aceros de bajo y medio carbono, fundición, aceros de baja aleación, etc.

El oxígeno solo viene mezclado con gases inertes.

Se utilizan combinaciones de mezclas de gases en diferentes proporciones para aumentar la estabilidad del proceso de soldadura y mejorar las características mecánicas de la soldadura.

Consumibles

Para la soldadura semiautomática en un entorno de gas de protección, se utiliza un alambre enrollado en bobinas. Tiene más de 80 variedades. Su diámetro es de 0,3 a 12 mm. Las bobinas en las que se pliega pesan de 1,5 a 40 kg. El hilo se selecciona con la misma composición que las piezas a soldar.

El electrodo no consumible puede ser de tungsteno o de carbono. El electrodo de tungsteno es un alambre con un diámetro de 0,5 a 3 mm o varillas con un diámetro de 5 a 8 mm. El material para el aditivo es un alambre con un diámetro de 1,6 a 5 mm.

Preparación para trabajos de soldadura

La soldadura en un entorno protegido se realiza principalmente para soldar piezas críticas. Por tanto, el primer requisito es una alta cualificación del trabajador. Para llevar a cabo talSe permiten trabajos a soldadores de al menos 5to grado, que hayan sido capacitados y hayan recibido un permiso.

Antes de comenzar a trabajar, independientemente del certificado, el soldador se ve obligado a soldar a tope una muestra cuya resistencia se probará. La soldadura con protección de gas GOST determina cuánta fuerza de tracción debe soportar esta muestra.

La sala de soldadura debe contener un mínimo de polvo. Se prohíbe todo tipo de trabajo con su formación (corte, rectificado, trabajo de rectificado).

El aire interior debe ser cálido y seco. Para ello se instalan termómetros e higrómetros. La temperatura debe ser de al menos 16 °C.

Una buena iluminación debe brindar una visión general de la zona de soldadura y permitir la detección oportuna de defectos que ocurren en diferentes modos de soldadura en un entorno de gas de protección.

No se permiten corrientes de aire en la habitación. La velocidad del flujo de aire no debe superar los 0,5 m/s.

Consejos y trucos

Para obtener una conexión de calidad, debe realizar algunos trabajos preparatorios.

- Cortar correctamente los bordes de los elementos a soldar. De esto depende la penetración y llenado del baño de soldadura con metal.

- Limpie a fondo la superficie a soldar de suciedad, óxido.

- Ajuste la presión del gas de protección. Si la presión es alta, habrá un enfriamiento excesivo de la zona de soldadura. La baja presión hará que se formen poros en la soldadura.

- Elija la intensidad de corriente óptima. Se selecciona en función del espesor del metal a soldar. La alimentación de alambre se ajusta de acuerdo con el amperaje.

- Para recibirUn quemador de costura de alta calidad debe limpiarse periódicamente de incrustaciones. Si esto no se hace, la escala reducirá gradualmente el diámetro interno del quemador y el gas de protección se suministrará a la zona de combustión con el soplete incorrecto. Además, la escala dificultará la alimentación del alambre. Se puede utilizar silicona para reducir la formación de hollín en el quemador. Lubrican el interior del quemador. Latas de aerosol muy prácticas para soldar.

La soldadura con protección de gas es un proceso responsable que depende en gran medida del factor humano. Cumpliendo con las medidas de seguridad, el uso de equipos de protección ayudará no solo a realizar el trabajo de manera eficiente, sino también a mantener la salud.

Recomendado:

Cómo cocinar hierro fundido mediante soldadura eléctrica: tecnología de trabajo y materiales necesarios

La composición principal y los tipos de hierro fundido. Dificultades y características de la soldadura de productos de hierro fundido. Métodos de soldadura de hierro fundido. Operaciones preparatorias antes de soldar. Cómo cocinar hierro fundido por soldadura eléctrica en frío y en caliente, así como equipos a gas. Características de los electrodos utilizados para soldar hierro fundido. Medidas de seguridad durante la soldadura

Soldadura ultrasónica de plásticos, plásticos, metales, materiales poliméricos, perfiles de aluminio. Soldadura ultrasónica: tecnología, factores nocivos

La soldadura ultrasónica de metales es un proceso durante el cual se obtiene una unión permanente en la fase sólida. La formación de áreas juveniles (en las que se forman enlaces) y el contacto entre ellos se produce bajo la influencia de una herramienta especial

Soldadura de forja: descripción, tecnología de trabajo y herramientas necesarias

La soldadura forjada es quizás el método más antiguo de unión de metales. La herrería fue el único método de procesamiento del acero durante varios milenios, hasta que en el siglo XIX los especialistas dominaron la industria de la fundición. Y en el siglo XX, se desarrolló el progreso tecnológico, como resultado de lo cual se pusieron a disposición de la humanidad otras formas progresivas de conectar metales. Debido a esto, la forja ha perdido su relevancia

Rectificado de ejes: técnica, materiales y herramientas necesarios, instrucciones de trabajo paso a paso y asesoramiento de expertos

Hoy en día, el rectificado de ejes se usa ampliamente en una industria como la ingeniería mecánica. Esta operación permite la preparación de piezas que tendrán una pequeña rugosidad, una ligera desviación de la forma, etc

Soldadura por arco con protección de gas: descripción de la tecnología, modos, métodos

La soldadura por arco con protección de gas es un método que mejora considerablemente la calidad del resultado del trabajo. Esta tecnología tiene una serie de características. Antes de aplicarlo, el maestro debe familiarizarse con los conceptos básicos de la soldadura por arco, que se lleva a cabo en un entorno de gas de protección. Las características de esta tecnología se discutirán en el artículo