2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-06-01 07:13:40

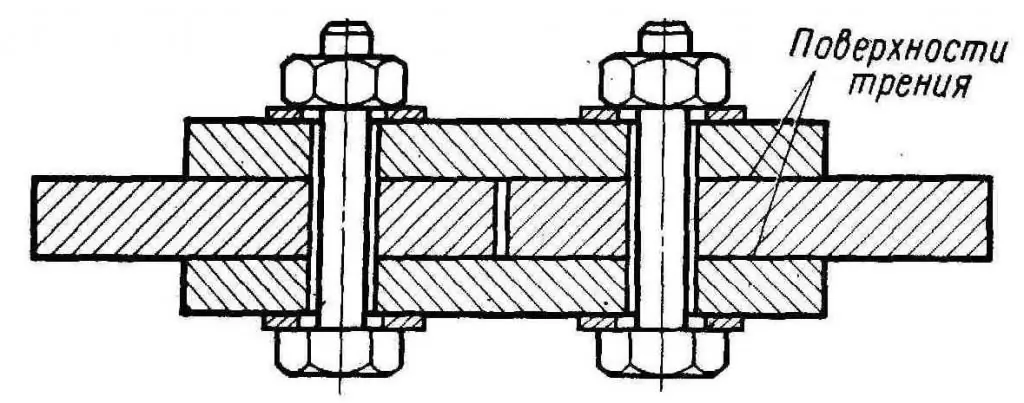

Las juntas de fricción tienen una alta capacidad de carga y requieren menos mano de obra que las juntas soldadas. Debido a esto, son ampliamente utilizados en la producción de estructuras metálicas de construcción. La obtención de las fuerzas de fricción necesarias en la junta se logra de varias maneras: limpieza con chorro abrasivo y tratamiento con llama, así como el uso de composiciones adhesivas.

Descripción y aplicación

En ingeniería mecánica, existen 2 tipos de uniones atornilladas según la naturaleza de la transferencia de fuerza en ellas:

- Resistente al cizallamiento. En la mayoría de los casos, están diseñados en pernos de precisión gruesa, normal y aumentada (rara vez de alta resistencia). La fuerza de apriete no está controlada. Los cálculos tienen en cuenta las tensiones internas de tracción, compresión y cizallamiento, pero no las fuerzas de fricción.

- Fricción (resistente al corte). La fuerza externa es contrarrestada por las fuerzas de fricción que surgen en los planos de contacto de las piezas a unir. El rozamiento se debe a la precarga de los tornillos de fijación, que debe ser máxima. Por lo tanto, en tales uniones, hardware de alta resistencia con térmicaprocesando.

El último tipo se divide en 2 subcategorías: juntas de fricción y juntas de fricción-corte, en las que una parte de las fuerzas se transmite por fricción y la otra por aplastamiento.

La desventaja de estas conexiones es el alto costo de los sujetadores. Por otro lado, el uso de juntas de fricción en pernos de alta resistencia mejora la confiabilidad y reduce el número de soldaduras en campo. En consecuencia, la complejidad del montaje se reduce casi 3 veces. Este tipo de conexión se utiliza en la construcción de naves industriales, en la construcción de puentes, grúas y otras estructuras de celosía que experimentan vibraciones o cargas dinámicas.

Las direcciones prometedoras en el desarrollo de esta solución constructiva son el uso de recubrimientos de conservación removibles y el uso de la tecnología de fabricación de "bloques", cuando el ensamblaje y la pintura de las unidades ampliadas se lleva a cabo en la planta, y solo el final la instalación se realiza en el sitio de construcción.

Factor de rugosidad

La rugosidad de la superficie requerida, que proporciona la fuerza de fricción calculada, se logra mediante un tratamiento abrasivo a la llama de las superficies de contacto o mediante el uso de recubrimientos especiales. El coeficiente de fricción para los cálculos se toma de la siguiente tabla.

| Tipo de procesamiento | Coeficiente de fricción |

| Sin conservación | |

| Cepillado | 0, 35 |

| Granallado | 0, 38 |

| Cortar llama | 0, 42 |

| Granallado o arenado | 0, 58 |

| Granallado, limpieza de ambas partes, calentamiento con llama hasta 300°C alrededor de los orificios de los pernos. Área de tratamiento térmico: no menos del tamaño de la arandela | 0, 61 |

| Con conservación posterior | |

| Primer detalle - Chorro de arena o granalla, conservación con cola. Segunda parte de acoplamiento: cepillada, sin más conservación | 0, 5 |

El tipo de procesamiento debe indicarse en los planos. Las superficies de contacto están completamente libres de hielo, nieve, aceite, escamas, óxido y otros contaminantes antes del montaje de los pernos.

Lijado con chorro de arena

Los siguientes requisitos se aplican a la limpieza de estructuras metálicas con juntas de fricción utilizando tecnología de chorro de arena:

- rugosidad de la superficie preparada - no más de Ra 6, 3;

- eliminación completa de óxidos y herrumbre (2º grado de purificación según GOST 9.402-2004);

- grado de desengrase de la superficie - el primero (tiempo de rotura de la película de agua - más de 1 minuto, sin manchas de aceite en el papel de filtro);

- limpieza preliminar del aire comprimido que ingresa a la arenadora de aceite y humedad (esto se controla al menos 1 vez por turno);secado de arena de cuarzo hasta un contenido de humedad no superior al 2%.

Después del pulido con chorro de arena, se debe eliminar el polvo de las superficies soplando aire o limpiando con un paño limpio.

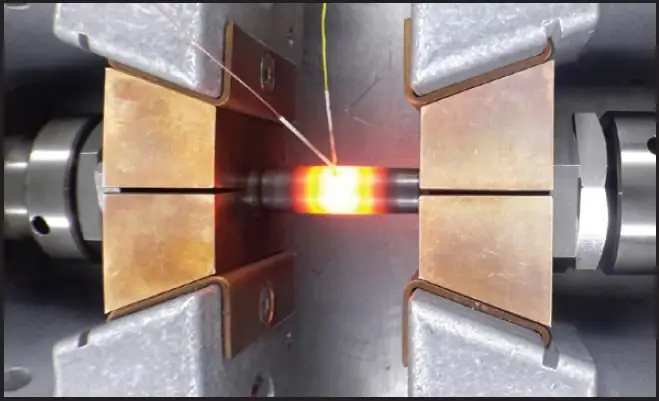

Tratamiento con llama

La llama de oxiacetileno se utiliza para limpiar piezas con un soplete de gas. Los productos de la combustión (óxidos) se eliminan posteriormente con cepillos de alambre. En este caso, no puede hacer que el metal brille. La limpieza con llama solo se puede utilizar para piezas con un espesor de al menos 5 mm, para evitar su deformación térmica. El procesamiento se lleva a cabo en los siguientes modos:

- presión de oxígeno - 0,6 MPa, acetileno en cilindros - 0,05 MPa;

- suministro de oxígeno - máximo (el núcleo de la llama debe salir de la boquilla del calentador, pero no apagarse);

- velocidad de desplazamiento de la antorcha - 1 m/min (para estructuras metálicas de paredes delgadas 5-10 mm - 1,5-2 m/min);

- la siguiente pasada debe superponerse a la anterior de 15 a 20 mm;

- ángulo de la antorcha hasta 45°.

Durante esta operación tecnológica, se utilizan quemadores especiales con llama ancha.

Limpieza de perdigones y pinceles

Antes de procesar con cepillos metálicos (cepillado), la pintura se elimina de las superficies con solventes o con un método de llama de gas. Es imposible limpiar las piezas hasta obtener un brillo metálico, ya que esto impide la formación del coeficiente de fricción adecuado. El trabajo se realiza mediante un mecanizado neumático o eléctrico.herramienta. El polvo restante se elimina soplando con aire o con un cepillo de pelo.

Para el granallado, se utiliza granalla astillada (picada) de acero o hierro fundido con una fracción de 0,8-1,2 mm. Las granalladoras utilizan granalla de hierro fundido.

Revestimientos

Para aumentar las fuerzas de fricción en bridas y juntas de fricción, también se utilizan sustancias adhesivas: colas. Como recubrimiento de fricción, se utilizan composiciones, cuyo componente principal es la resina epoxi, y los adicionales son un endurecedor, solvente, acelerador o isopropanol.

El trabajo de montaje se realiza en el siguiente orden:

- Los elementos estructurales de gran tamaño se limpian mediante uno de los métodos descritos anteriormente, a excepción de la llama de gas, y también se desengrasan. El intervalo de tiempo entre la limpieza y el pegado no debe exceder los 0,5 días. El almacenaje además se realiza en condiciones de la humedad no más 80 %.

- El pegamento se prepara inmediatamente antes de su uso.

- La composición adhesiva se aplica a la superficie de los elementos más pequeños y se rellena con polvo de carburo de silicio de 2 mm de espesor, rodando con un rodillo de metal. Se permite pegar ambas partes en contacto con pegamento. Dentro de 1 a 2 horas, el pegamento recién preparado debe agotarse por completo.

- Eliminar el exceso de polvo girando la pieza y dando unos golpecitos.

- Reserve el tiempo hasta que el epoxi esté completamente curado.

- La junta de fricción se monta sobre pernos de alta resistencia.

Calidad del hardware

Las fijaciones para juntas de fricción deben ir acompañadas de un certificado de calidad. Los pernos, arandelas y tuercas se preparan de la siguiente manera:

- limpieza de la grasa de conservación en una solución alcalina (exposición en un recipiente durante 15-20 minutos);

- secado, soplado con aire comprimido;

- roscado con llaves o en un torno;

- lubricación con aceite mineral;

- juego completo de tornillos con pares de tuercas que se usaron durante el funcionamiento;

- almacenamiento hasta el montaje (no más de 10 días).

Cálculo de la conexión por fricción

Los parámetros de conexión más importantes de este tipo son:

- coeficiente de fricción Μ en las superficies de contacto, determinado a partir de la tabla anterior, según el tipo de procesamiento;

- relación de torsión de los pernos;

- fuerza de apriete del perno;

- par requerido para obtener el valor requerido del indicador anterior.

El valor de par calculado se encuentra mediante la fórmula:

M=K∙N∙dnom, donde K es el factor de par determinado según GOST 22356-77;

N - fuerza de tensión del perno, kN;

dnom - su diámetro nominal, mm.

El valor de N está determinado por la fórmula:

N=σr∙Sn∙ k,

donde σr es la resistencia a la tracción del material del perno, N/mm2;

Sn - área transversal del perno,neto, mm2;

k - coeficiente de condiciones de trabajo (para estructuras de acero y puentes de carretera es igual a 1).

La fuerza generada en un contacto de perno se encuentra mediante la fórmula:

N1=N∙Μ/ɣ, donde ɣ es el coeficiente de fiabilidad, seleccionado en función del número de tornillos de la conexión.

El número mínimo requerido de pernos de alta resistencia se determina de la siguiente manera:

n=P/(k∙N1∙s), donde P es la carga longitudinal actuante, kN;

s - número de contactos en la conexión.

Asamblea

Las reglas para realizar una conexión por fricción deben cumplir con los siguientes requisitos técnicos:

- Antes del montaje, es necesario preparar la superficie utilizando uno de los métodos anteriores (según la documentación del proyecto), eliminar los golpes y las rebabas que impiden que las piezas encajen perfectamente.

- Durante el transporte y el almacenamiento intermedio de las piezas, debe excluirse la lubricación o la contaminación de las superficies preparadas. Si esto no se puede evitar, entonces es necesario un segundo procedimiento de limpieza.

- En la primera etapa del montaje, las piezas se alinean con los orificios mediante tacos de montaje.

- Instale pernos con arandelas (no más de uno debajo de la cabeza del perno y la tuerca), apriételos con tuercas al 50-90 % de la fuerza calculada y verifique el apriete de la conexión.

- Ajuste el par de apriete calculado con llaves dinamométricas.

- Aplicar masilla o imprimación mezclada concemento, arcilla blanca, tiza. Esto se hace para sellar la conexión de la humedad.

Control de calidad

El control de calidad se lleva a cabo en todas las etapas de preparación y montaje. Los resultados de las comprobaciones interoperativas se registran en el registro de fabricación de conexiones de campo.

El complejo de dichos trabajos incluye las siguientes operaciones:

- control de calidad entrante de materias primas, componentes, productos comprados;

- comprobación del estado de la herramienta, tara llaves dinamométricas;

- control de limpieza de superficies y preparación de herrajes;

- Comprobación de la densidad de apriete de las juntas (mediante sondas);

- control selectivo del par de apriete;

- control de presión;

- muestras de ensayo (a requerimiento del cliente de obra civil).

Recomendado:

La resistencia al calor y la resistencia al calor son características importantes de los aceros

Los aceros estructurales ordinarios, cuando se calientan, cambian abruptamente sus propiedades mecánicas y físicas, comienzan a oxidarse activamente y forman incrustaciones, lo cual es completamente inaceptable y crea una amenaza de falla de todo el ensamblaje y posiblemente un accidente grave. Para trabajar a temperaturas elevadas, los ingenieros de materiales, con la ayuda de los metalúrgicos, crearon una serie de aceros y aleaciones especiales. En este artículo se hace una breve descripción de ellos

Cómo se fabrican los tornillos autorroscantes en la fábrica: tecnologías y equipos. Máquina para la producción de tornillos autorroscantes

¿Cómo se fabrican los tornillos autorroscantes en la fábrica? La respuesta a esta pregunta es una tecnología bastante simple. En las empresas, los espacios en blanco con sombreros se fabrican primero con alambre de acero. Además, los hilos se cortan en dichos espacios en blanco

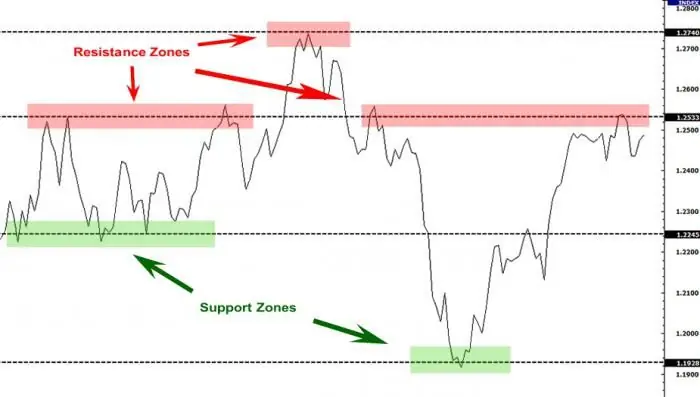

Nivel de soporte y resistencia. ¿Cómo negociar correctamente los niveles de soporte y resistencia?

Los niveles de soporte y resistencia son los conceptos dominantes del análisis técnico del mercado de divisas. En base a ellos, se han desarrollado una gran cantidad de estrategias comerciales, a pesar de que las líneas pertenecen a la categoría de instrumentos imprecisos

¿Qué son los tornillos de alta resistencia?

Hay varias clasificaciones de herrajes atornillados, pero en términos de confiabilidad de fijación, la división más significativa según el grado de resistencia al estrés físico. La estabilidad funcional y la durabilidad de la estructura objetivo dependen de esta propiedad. Los más atractivos en este sentido son los pernos de alta resistencia utilizados en vehículos de motor, unidades industriales y estructuras de edificios críticas

Determinación de la resistencia del hormigón: métodos, equipos, GOST. Control y evaluación de la resistencia del hormigón

Al comprobar las estructuras de los edificios, se lleva a cabo la determinación de la resistencia del hormigón para determinar su estado en el momento actual. El rendimiento real después del inicio de la operación por lo general no coincide con los parámetros de diseño