2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:12

Para la fundición de hierro en la industria metalúrgica moderna, se utiliza un alto horno. Este es un horno de tipo cuba, que no es una estructura muy compleja, que, sin embargo, se ve impresionante. Para llevar la producción de hierro a la perfección, la humanidad tuvo que acumular siglos de experiencia.

Explica en parte qué es un alto horno, la raíz eslava antigua de su nombre. "Dmit" significa soplar.

Ancestros de los altos hornos - shukofen

En la Edad Media, la gente necesitaba diferentes metales. Las armas y herramientas estaban hechas de acero, flexible y duro, y el hierro común se usaba para los utensilios domésticos. Los altos hornos de queso se han utilizado para obtener el metal deseado durante mucho tiempo, durante milenios, y satisficieron completamente las necesidades hasta que se agotaron las reservas de minerales de bajo punto de fusión. Se lograba una alta temperatura aumentando la altura (así aumentaba el empuje), también se bombeaba el aire con fuelles manuales. Sin embargo, con el tiempo, los europeos tuvieron que cambiar a materias primas de menor calidad, lo que sirvió como incentivo para el progreso. Shtukofen se convirtió en la invención, después de lo cual apareció el primer alto horno. Era un horno de tipo cerrado, que funcionaba segúndeterminado ciclo. Era necesario cargar mineral, carbón en él, luego se calentaba con soplado (no había suficiente esfuerzo manual, por lo que se utilizó un accionamiento de ruedas hidráulicas), después de lo cual era necesario esperar a que se enfriara y extraer el metal, separando de incrustaciones y otros subproductos inadecuados llamados kritz. La principal ventaja de shtukofen fue la mejor concentración de energía térmica debido al volumen cerrado durante el ciclo de trabajo, debido a una disminución en su fuga a la atmósfera.

Civilización de hierro fundido

El principal problema de los metalúrgicos medievales en el siglo XIII era la infusibilidad del hierro. Cuando se obtuvo hierro fundido (es decir, una aleación de hierro y carbono con una concentración de carbono del 1,7 % o superior) en shtukofen, se sorprendieron por su bajo punto de fusión, pero no quedaron encantados. El metal resultante era más fácil de obtener que el acero, y más aún que el hierro, pero sus cualidades mecánicas desde el punto de vista de los consumidores de entonces dejaban mucho que desear: era demasiado frágil y no lo suficientemente fuerte. Sin embargo, en solo dos siglos, las actitudes hacia el hierro fundido han cambiado. En primer lugar, resultó ser una cuestión simple sacarlo del horno, simplemente podría drenarse en forma fundida. En segundo lugar, este metal, sin embargo, ha encontrado su aplicación y es muy diversa. Y en tercer lugar, era una materia prima para una mayor purificación del exceso de carbono, y resultó ser mucho más fácil obtener acero que del mineral. Entonces, después de siglos de experimentos, se encontró la tecnología metalúrgica más productiva y se inventó un alto horno. Horno en la ciudad westfaliana de Siegerland (segunda mitad del siglo XV).siglo) podía trabajar con un ciclo continuo durante varios años, produciendo diariamente más de una tonelada y media de arrabio. Era mucho en ese entonces.

Construyendo un alto horno

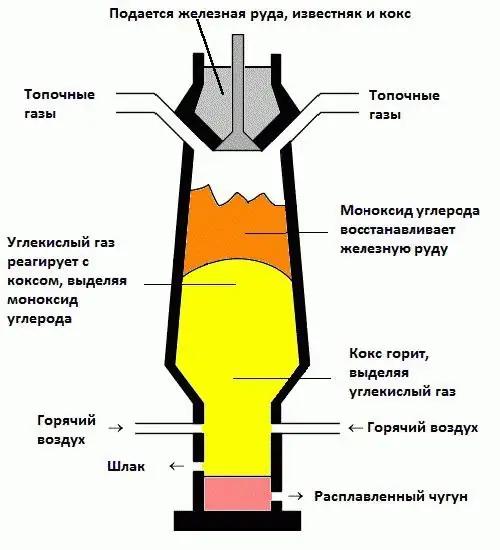

Solo al estar cerca de este horno gigante, puedes entender cuán grande es el alto horno moderno. Las fotografías dan una idea de su tamaño ciclópeo solo cuando muestran a una persona que parece tan pequeña como una hormiga. Sin embargo, a pesar de la apariencia impresionante, el principio de funcionamiento siguió siendo el mismo, medieval. El diseño incluye cinco nodos principales. El superior, el tope, está diseñado para cargar materias primas y distribuirlas uniformemente dentro del horno. Debajo hay una parte de la forma cónica en la que tiene lugar el calentamiento y el proceso de reducción (más sobre esto más adelante). La tercera unidad desde arriba se llama vapor, donde se funde el hierro. Luego, otra parte cónica, esta vez estrechándose hacia abajo, son los hombros, en los que se libera monóxido de carbono (gas reductor) del coque. Y en el fondo hay una fragua de la que se extraen el producto terminado y los desechos de producción.

Proceso químico

Los procesos químicos son oxidativos y reductores. Primero sobreentiende la unión con el oxígeno, segundo, al contrario, su rechazo. El mineral es un óxido y, para obtener hierro, se requiere un determinado reactivo que pueda "seleccionar" átomos adicionales. El papel más importante en este proceso lo desempeña el coque, que durante la combustión libera una gran cantidad de calor y dióxido de carbono, que a altas temperaturas se descompone en monóxido, químicamenteSustancia activa e inestable. El CO tiende a convertirse de nuevo en dióxido y, al encontrarse con moléculas de mineral (Fe2O3), les “quita” todo el oxígeno, dejándolos solo hierro. Hay, por supuesto, otras sustancias en las materias primas, innecesarias, que forman un producto de desecho llamado escoria. Así funciona un alto horno. Esta es, desde el punto de vista de la química, una reacción de reducción bastante simple, acompañada por el consumo de calor.

¿Cómo es un alto horno moderno?

La vida útil de un alto horno es relativamente corta para una instalación de esta magnitud: alrededor de una década. Durante este tiempo, la estructura está sujeta a cargas pesadas, agravadas por el calentamiento térmico, por lo que se requiere una revisión general o una demolición. La producción de hierro no puede llamarse inofensiva, está asociada con las emisiones de fósforo, azufre y otras sustancias poco útiles a la atmósfera. En conjunto, estas circunstancias alientan a muchos países a reducir la producción metalúrgica o modernizarla (especialmente si la industria es básica y forma parte del presupuesto). Un alto horno moderno es un sistema bastante simple en principio, que, sin embargo, requiere un esquema de control complejo con numerosos bucles de control que aseguran el consumo más eficiente de materias primas y recursos energéticos.

Recomendado:

Horno de coque - unidad metalúrgica para hacer coque: dispositivo

La puesta en funcionamiento de los hornos de coque se inició en los años 50 del siglo pasado. El volumen útil de los primeros hornos típicos era de 21,6 Nm³. Más adelante en el artículo consideraremos el dispositivo del equipo mencionado

Fundición en molde de silicona: equipamiento. Fundición al vacío en moldes de silicona

Para la fabricación de una pequeña cantidad de piezas de plástico, se suele utilizar la fundición al vacío en moldes de silicona. Este método es bastante económico (hacer un molde de metal requiere más tiempo y dinero). Además, los moldes de silicona se usan repetidamente y esto también reduce significativamente el costo de producción

Tecnología de fundición de hierro

Una breve reseña y descripción de la tecnología de los productos de fundición de hierro. Métodos, métodos y aplicaciones de piezas de hierro fundido

Hornos de carbón vegetal para la producción de carbón vegetal. Horno de carbón de bricolaje

El carbón vegetal es uno de los combustibles más antiguos. Se utiliza no solo para cocinar y calentar la casa. Se utiliza en las industrias química y metalúrgica, en ganadería y construcción, medicina y farmacología

Fundición centrífuga: un método para obtener piezas de trabajo precisas

La fundición centrífuga tiene una serie de ventajas: la ausencia de conchas huecas e inclusiones de escoria en la fundición resultante, alta densidad del material, mayor resistencia al desgaste del metal, que se logra debido a la estructura uniforme, etc