2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificación: 2025-01-24 13:15:19

El metal es la base de toda civilización moderna. En un año, la humanidad moderna extrae y procesa tal cantidad de hierro solo que antes de que el mundo entero lo recogiera durante al menos un par de siglos. Y esta necesidad está plenamente justificada, ya que solo la construcción requiere una cantidad increíble de acero. No es sorprendente que la fundición de metales en tales condiciones se mejore constantemente.

Un poco de historia

La característica más importante del hierro para tomar, solidificarse, la forma "propuesta" para él, una persona notó en la antigüedad. Hoy en día, casi todos los científicos asumen que el contacto inicial del hombre con el metal se produjo gracias a los meteoritos. El hierro meteorítico era fusible y fácil de procesar, por lo que hace mucho tiempo algunas civilizaciones incipientes estudiaron los fundamentos de la fundición.

En nuestro país, la fundición de metales ha sido un negocio respetado y honorable durante siglos, la gente siempre ha tratado este oficio con gran respeto. El "Tsar Cannon" y "Tsar Bell" son ampliamente conocidos, que son obras maestras de la habilidad de fundición de los maestros rusos, incluso si uno de ellos nunca sonó y el segundo no disparó. Ruedas Urales en el reinado de Pedro el Grandeganó particular fama como proveedor de armas confiables para el ejército. Sin embargo, con toda razón llevan este título incluso ahora. Antes de analizar los principales tipos de fundición de metales, es necesario decir algunas palabras sobre las características requeridas de las materias primas.

¿Cuál debería ser el metal para la fundición?

La propiedad más importante del metal que se utiliza para la fundición es su fluidez. La aleación en forma fundida debe fluir lo más fácilmente posible de un crisol a otro, mientras llena sus huecos más pequeños. Cuanto mayor sea la fluidez, más delgadas se pueden hacer las paredes en el producto terminado. Con metal que se esparce mal, es mucho más difícil. En condiciones normales, se las arregla para agarrar mucho antes de que llene todos los espacios en el formulario. Esta es la dificultad a la que se enfrentan los industriales cuando funden aleaciones metálicas.

No sorprende que el hierro fundido se haya convertido en el material favorito de la fundición. Esto se debe a que esta aleación tiene una excelente fluidez, lo que la hace relativamente fácil de trabajar. El acero está lejos de ser tan fluido, y por lo tanto, para llenar completamente el molde (para que no haya cavidades ni vacíos), hay que recurrir a una variedad de trucos.

En el caso más simple, cuando se requiere la fundición casera de metales, las materias primas se derriten y se vierten en agua en pequeñas porciones: así es como, en particular, se pueden fabricar plomadas para la pesca. ¡Pero este método es relativamente ampliamente utilizado incluso en la industria armamentística! Desde la parte superior de una torre especial, que se asemeja a una torre de refrigeración en su contorno, fundidometal. La altura de la estructura es tal que una gota perfectamente formada, ya enfriada, llega al suelo. Así es como se produce perdigones a escala industrial.

Método de proyección de tierra

El método más simple y antiguo es arrojar metal al suelo. Pero su "simplicidad" es un concepto relativamente condicional, ya que este trabajo requiere una preparación extremadamente minuciosa. ¿Qué significa?

Primero, se hace un modelo de tamaño completo y más detallado del futuro casting en la tienda de modelos. Además, su tamaño debe ser algo mayor que el producto que se debe obtener, ya que el metal se asentará al enfriarse. Como regla general, el modelo se hace desmontable, a partir de dos mitades.

Una vez hecho esto, se prepara la arena especial para moldear. Si el producto futuro debe tener cavidades y huecos internos, también será necesario preparar las varillas, así como un compuesto de moldeo adicional. Deben llenar temporalmente aquellas áreas que están “vacías” en la pieza terminada. Si está interesado en fundir metales en casa, asegúrese de tener esto en cuenta, porque de lo contrario, un matraz ya lleno puede romperse simplemente por la presión, y las consecuencias de esto pueden ser las más tristes.

¿De qué están hechas las arenas de moldeo?

La base son varios grados de arenas y arcillas, así como aglomerantes. Su función puede ser desempeñada por aceites naturales y sintéticos, aceite secante, resina, colofonia e incluso alquitrán.

Luego viene la época de los moldeadores, cuya tarea es hacer moldes. si explicasmás fácil, se hace así: se toma una caja de madera, se coloca la mitad del molde (también es desmontable) y los espacios entre las paredes del modelo y el molde se obstruyen con una composición de moldeo.

Se hace lo mismo con la segunda mitad y se sujetan ambas partes con alfileres. Es importante tener en cuenta que se insertan dos conos especiales en la parte de la forma que estará en la parte superior cuando se vierta. Uno de ellos se usa para verter metal fundido, el segundo, para salir de los gases en expansión.

Fin de la fase preparatoria

Y ahora es el momento de quizás la parte más crucial de la operación. Los matraces se separan con mucho cuidado, tratando de evitar la violación de la integridad de la arena. Después de eso, quedan en el suelo dos huellas claras y detalladas de la parte futura. Después de eso, se cubren con una pintura especial. Esto se hace para que el metal fundido no entre en contacto directo con el suelo de arena. La tecnología de fundición de metales no debería permitir esto, de lo contrario, la calidad del producto terminado podría deteriorarse significativamente.

Si esto es necesario, al mismo tiempo se corta un pasaje de compuerta adicional, que es necesario para verter la masa fundida. Los matraces se pliegan nuevamente y se conectan lo más firmemente posible. Una vez que la arena esté ligeramente seca, puede comenzar a lanzar.

Empezar a transmitir

Primero, en cúpulas, es decir, hornos especiales, se funden piezas en bruto de hierro fundido. Si es necesario fundir acero, las materias primas se funden en altos hornos, hornos de solera abierta, inversores y otros. Para traerestado de fusión de los metales no ferrosos, use dispositivos de fusión especializados.

Todo, puedes empezar a lanzar. Si solo hay una forma, la masa fundida se vierte en ella con un cucharón, individualmente. En otros casos, por regla general, se organiza un transportador: una cinta con espacios en blanco pasa debajo de la cuchara o la cuchara se mueve sobre las filas de matraces. Todo depende únicamente de la organización de la producción. Cuando llega el momento y el metal se enfría, se desmolda. En principio, este método es ideal en los casos en los que se requiere la fundición de metales en casa (para una fragua, por ejemplo). Nada más perfecto bajo tales condiciones no se logrará de todos modos.

Las máquinas de chorro de arena o esmerilado eliminan las incrustaciones y la arena de moldeo adherida del producto terminado. Por cierto, este método se utilizó activamente en la producción de tanques durante la Gran Guerra Patriótica. Así es como se produjeron las torres fundidas, y la simplicidad y la capacidad de fabricación de este proceso hicieron posible producir una gran cantidad de vehículos militares que tanto necesitaba el frente. ¿Qué otros tipos de fundición de metales existen?

Fundición a presión

Pero ahora utilizan métodos mucho más avanzados y tecnológicamente avanzados para la producción de productos de fundición. Por ejemplo, fundición de metal en un molde frío. En principio, este método se parece en muchos aspectos al descrito anteriormente, ya que en este caso también se utilizan moldes de fundición. Solo que al mismo tiempo son de metal, lo que simplifica enormemente el proceso de producción a gran escala.

Entonces, los conos y las varillas se insertan en dos mitades (para verter metal y formar huecos), yluego fíjelos firmemente entre sí. Todo, puedes ponerte manos a la obra. La peculiaridad de este método es que aquí el metal fundido se solidifica extremadamente rápido, existe la posibilidad de un enfriamiento forzado de los moldes y, por lo tanto, el proceso de liberación es mucho más rápido. Con un solo molde, puede obtener cientos, si no miles, de piezas fundidas, sin gastar mucho tiempo en la preparación individual de moldes y arenas.

Algunas desventajas del método

La desventaja de este método de fundición es el hecho de que solo son adecuados aquellos tipos de metales que se caracterizan por una mayor fluidez en forma fundida. Por ejemplo, solo la fundición a presión es adecuada para el acero (sobre esto a continuación), ya que este material no tiene buena fluidez en absoluto. Bajo la acción del aire comprimido, incluso los grados de acero más "dúctiles" toman mucho mejor la forma requerida. Lo malo es que un molde de enfriamiento ordinario simplemente no puede soportar condiciones de producción tan extremas y se desmorona. Por lo tanto, debe utilizar un método de producción especial, del que hablaremos a continuación.

Moldeo por inyección

¿Cómo se realiza la fundición a presión - bajo presión - de metales? Ya hemos considerado algunos aspectos anteriormente, pero aún es necesario revelar este tema con más detalle. Todo es bastante simple. En primer lugar, se necesita un molde de fundición fabricado con grados de acero de calidad, que puede tener una forma interna compleja de varias etapas. En segundo lugar, necesitamos equipos de bombeo capaces de entregar de setecientos a setecientos MP.

Ventaja principaleste método de fundición es de alta productividad. ¿Qué más proporciona el moldeo por inyección? En este caso, se usa mucho menos metal y la calidad de la superficie del producto terminado es muy buena. Esta última circunstancia implica el rechazo de un procedimiento de limpieza y esmerilado complejo y bastante tedioso. ¿Qué materiales son los mejores materiales para este método de producción para producir piezas y productos terminados?

Las aleaciones más utilizadas son las basadas en aluminio, zinc, cobre y estaño-plomo (fundición de metales no ferrosos). Su temperatura de fusión es relativamente baja y, por lo tanto, se logra una capacidad de fabricación muy alta de todo el proceso. Además, esta materia prima tiene un sedimento relativamente pequeño al enfriarse. Esto significa que es posible producir piezas con tolerancias muy pequeñas, lo cual es extremadamente importante en la producción de tecnología moderna.

La complejidad de este método es que cuando los productos terminados se separan de los moldes, pueden dañarse. Además, este método solo es adecuado para la fabricación de piezas con un espesor de pared relativamente pequeño. El hecho es que una gruesa capa de metal se endurecerá de manera muy desigual, lo que predeterminará la formación de conchas y cavidades.

Variedades de instalaciones para fundición a presión

Todas las máquinas que se utilizan en este método de fundición de productos metálicos se dividen en dos grandes grupos: con cámara de fundición fría y caliente. La variedad "caliente" generalmente solo se puede usar para aleaciones a base de zinc. En este caso, la propia cámara de fundición se sumerge en metal caliente. Bajo presiónaire o un pistón especial, fluye hacia la cavidad de fundición.

Por regla general, no se requiere una gran fuerza de inyección, basta con una presión de hasta 35-70 MPa. Entonces, en este caso, los moldes para la fundición de metales pueden ser mucho más simples y económicos, lo que tiene el efecto más favorable en el costo final del producto. En los moldes de colada en frío, el metal fundido tiene que ser "conducido" profundamente en la cámara de colada bajo una presión especialmente alta. Al mismo tiempo, puede alcanzar los 700 MPa.

¿Dónde se utilizan las piezas moldeadas por inyección?

Están en todas partes. En teléfonos, computadoras, cámaras y lavadoras, en todas partes hay detalles obtenidos con este método en particular. Es especialmente utilizado por la ingeniería mecánica, incluidas aquellas directamente relacionadas con la aviación e incluso las industrias espaciales. La masa de las piezas fundidas puede variar desde unos pocos gramos hasta 50 kilogramos (e incluso más). ¿Se puede utilizar algún otro "procesamiento" de metales por fundición? Sí, y hay muchas más formas.

Fundición a la cera perdida

Como en el primer caso que consideramos, desde la antigüedad la humanidad conoce el método de verter metal fundido en un modelo previamente preparado hecho de parafina o cera. Simplemente se coloca en el matraz y los huecos se rellenan con arena de moldeo. La masa fundida disuelve la cera e idealmente llena todo el volumen de la pieza de trabajo principal. Este método es bueno porque no es necesario sacar el modelo de la mufla. Además, es posible obtener piezas de una calidad simplemente perfecta, este proceso de fundiciónlos metales son relativamente fáciles de automatizar.

Lanzamiento de proyectiles

Si la fundición es relativamente simple y no se requiere la resistencia del "espacio" del producto terminado, se puede utilizar el método de fundición en moldes de cáscara. Se elaboran desde tiempos inmemoriales, y como base se utilizan arena fina de cuarzo y resina. Hoy en día, por supuesto, se utilizan varios compuestos sintéticos como estos últimos.

Luego, se toman modelos plegables de metal, que consisten en dos mitades, y se colocan sobre una superficie calentada a aproximadamente 300 grados centígrados. Luego, la mezcla de moldeo (de arena y resina seca) se vierte en el mismo lugar para que cubra completamente la superficie de los modelos de metal. Bajo la influencia del calor, la resina se derrite y aparece un "frasco" bastante fuerte en el espesor de la arena.

Tan pronto como todo se enfríe un poco, se pueden quitar los lingotes de metal y la arena se puede enviar al horno para "tostarla". Después de eso, se obtienen formas suficientemente fuertes: al conectar sus dos mitades, se puede verter metal fundido en ellas. ¿Qué otros métodos de fundición de metales existen?

Fundición centrífuga

En este caso, la masa fundida se vierte en una forma especial, que gira a una velocidad muy alta en una proyección horizontal o vertical. Como resultado de la acción de poderosas fuerzas centrífugas igualmente aplicadas, el metal fluye uniformemente en todos los espacios del molde, logrando así una alta calidad del producto terminado. Este método de fundición es ideal para la producción de varios tipos de tuberías. Permite formar un espesor mucho más uniformeparedes, lo cual es extremadamente difícil de lograr usando métodos "estáticos".

Fundición con electroescoria

¿Hay formas de fundir metales que puedan llamarse modernas? Fundición con electroescoria. En este caso, el metal líquido se obtiene en primer lugar actuando sobre la materia prima previamente preparada con potentes descargas de arco eléctrico. El método sin arco también se puede utilizar, cuando el hierro se funde a partir del calor acumulado por la escoria. Pero el último se ve afectado por poderosas descargas.

Después de eso, el metal líquido, que nunca ha estado en contacto con el aire durante todo el proceso, ingresa a la cámara de cristalización, que "en combinación" también es un molde de fundición. Este método se utiliza para piezas de fundición relativamente simples y masivas, para cuya fabricación no es necesario observar muchas condiciones.

Llenado al vacío

Solo se aplica a materiales de " alta gama" como oro, titanio, acero inoxidable. En este caso, el metal se funde en condiciones de vacío y luego rápidamente (en las mismas condiciones) se distribuye en moldes. El método es bueno porque cuando se usa, prácticamente se excluye la formación de cavidades de aire y cavidades en el producto, ya que la cantidad de gases presentes allí es mínima. Es importante recordar que el peso de las piezas fundidas en este caso no puede exceder los cien o dos kilogramos.

¿Es posible conseguir piezas más grandes?

Sí, esa tecnología existe. Pero solo se puede usar en los casos en que se procesan cien toneladas de acero al mismo tiempo.y más. Primero, el metal se funde en condiciones de vacío y luego no se vierte en moldes, sino en cucharones de moldeo especiales, que también están protegidos del aire que ingresa en su cavidad.

Después de eso, la masa fundida terminada se puede distribuir en moldes, de los cuales también se extrajo previamente el aire con una bomba. El acero obtenido como resultado de un proceso tecnológico de este tipo es bastante caro. Se utiliza para la forja, así como algunos tipos de la misma fundición, cuando se requiere obtener brutos y piezas de la más alta calidad.

Fundición sobre patrones gasificados (quemados)

En términos de calidad y simplicidad de fundición, este método es uno de los más rentables y, por lo tanto, se usa cada vez más en la industria moderna. Tal fundición de metales, cuya producción aumenta año tras año, es especialmente popular en la República Popular China y los EE. UU., ya que las bases industriales de estos dos países se distinguen por la mayor necesidad de acero de alta calidad. La ventaja de este método es que permite la producción de piezas fundidas sin restricciones de peso y tamaño.

En muchos sentidos, este método es similar a los descritos anteriormente: por ejemplo, en este caso, el modelo principal no se usa con cera o plastilina, sino con la ahora extendida espuma. Dado que este material tiene sus propias especificaciones, la mezcla de arena aglutinante se empaqueta en el matraz bajo una presión de aproximadamente 50 kPa. Muy a menudo, este método se practica en los casos en que es necesario fabricar piezas que pesan desde 100 gramos hasta dos toneladas.

Sin embargo, ya hemos dicho que algunas restricciones estrictas sobredetalles del tamaño no. Por lo tanto, utilizando este método de fundición, incluso se pueden producir componentes para motores de barcos, que nunca han sido de tamaño "modesto". Por cada tonelada de materias primas metálicas, se consume la siguiente cantidad de materiales adicionales:

- Arena cuarzo fino - 50 kg.

- Revestimiento antiadherente especial - 25 kg.

- Espuma de poliestireno granulado - 6 kg.

- Película de polietileno denso - 10 m2 m.

Toda la arena de moldeo es arena de cuarzo puro sin aditivos ni aditivos adicionales. Puede ser reutilizable en un 95-97 %, lo que mejora enormemente la economía y reduce el costo del proceso.

Por lo tanto, la fundición de metales (nosotros consideramos parcialmente la física del proceso) es un fenómeno "multifacético", ya que hoy en día existen muchos métodos nuevos. Al mismo tiempo, la industria moderna está aplicando métodos que han estado en uso durante varios miles de años, adaptándolos un poco a las realidades actuales.

Recomendado:

Metales ferrosos: yacimientos, almacenamiento. Metalurgia de metales ferrosos

Los metales son materiales que nunca pierden su relevancia. Son ampliamente utilizados en el hogar y la industria

Metales no ferrosos: características y áreas de uso. Procesamiento de metales no ferrosos

Los metales no ferrosos y sus aleaciones se utilizan ampliamente en la industria. Se utilizan para fabricar maquinaria, herramientas de trabajo, materiales y materiales de construcción. Se utilizan incluso en el arte, por ejemplo, para la construcción de monumentos y esculturas. ¿Qué son los metales no ferrosos? ¿Qué características tienen? Vamos a averiguar

Cotizaciones de metales preciosos en Sberbank. Metales preciosos (Sberbank): precios

Una de las inversiones más rentables es la compra de metales preciosos como oro, plata, platino, paladio. Así ha sido durante muchos años y sigue siéndolo hoy en día. En tiempos de crisis económica, esta opción es aún más relevante

Fundición en molde de silicona: equipamiento. Fundición al vacío en moldes de silicona

Para la fabricación de una pequeña cantidad de piezas de plástico, se suele utilizar la fundición al vacío en moldes de silicona. Este método es bastante económico (hacer un molde de metal requiere más tiempo y dinero). Además, los moldes de silicona se usan repetidamente y esto también reduce significativamente el costo de producción

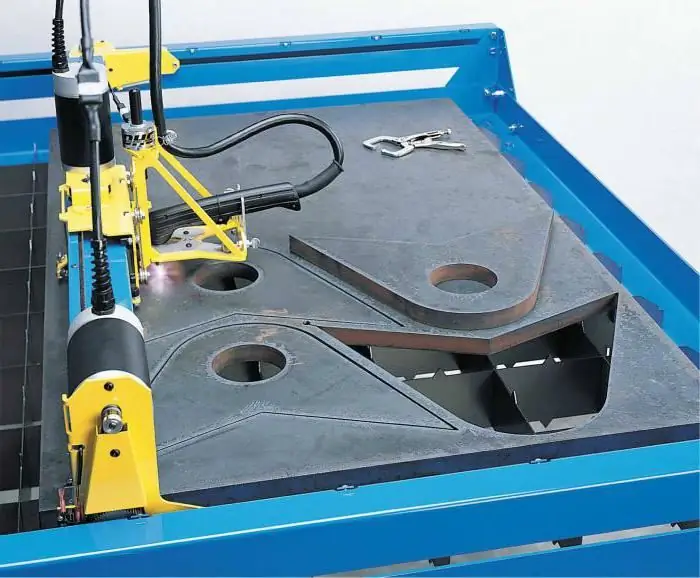

Máquina para corte de metales. Máquina de corte de metales por plasma

El artículo está dedicado al aparato para cortar metal. Se considera la tecnología de corte por plasma, así como el dispositivo y características del equipo