2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificación: 2025-06-01 07:13:40

La producción metalúrgica es simplemente impensable sin el uso de coque, que proporciona energía para la fusión del mineral de hierro en el pozo del alto horno. Sin embargo, el proceso de obtención del coque es bastante laborioso y largo. Para crearlo, se están construyendo unidades industriales especiales llamadas "baterías de horno de coque". Su dispositivo, propósito y características se discutirán en este artículo.

Definición

Las baterías de hornos de coque son todo un complejo metalúrgico que tiene como finalidad principal la producción de coque en el volumen necesario para su posterior transporte a los talleres de altos hornos. Estas instalaciones de producción pueden diferir en tamaño entre sí, pero en cualquier caso, sus dimensiones son bastante impresionantes.

Diseño

La disposición de las baterías de los hornos de coque es la siguiente. Los elementos principales de estos hornos son las denominadas cámaras de coquización. Es en ellos donde tiene lugar el proceso de colocación de materias primas. Hay más de una docena de cámaras de coquización en el horno. Además, los elementos más importantes de la batería pueden considerarse espacios de calentamiento en los que se produce la combustión del combustible. Las dimensiones lineales aproximadas de la cámara de coquización son las siguientes:

- Longitud - de 12 a 16 metros.

- Altura - 4-5 metros.

- Ancho - 400-450 milímetros.

En general, el complejo, gracias al cual las baterías de los hornos de coque pueden funcionar continuamente durante un largo período de tiempo, incluye los siguientes componentes:

- Una tolva receptora que recibe carbón crudo.

- Departamento de mezcla y trituración de carbón.

- Torre de distribución.

- Carro de carga.

- Cámara de cocción.

- Expulsor de coque.

- Vehículo de extinción.

- Torre de extinción.

- La plataforma en la que se descarga el producto terminado enfriado.

El propio horno para la producción de coque en su forma general se compone de:

- Cámaras para cargar carga de carbón.

- Calefacción de pared con sistema de conductos de calefacción.

- Sistema de distribución de gas y suministro de aire.

- Regenerador para aire de calefacción y gases de escape.

- Válvulas y mecanismos de aislamiento.

Clasificación

Las baterías de los hornos de coque, según el modo de funcionamiento, son intermitentes y continuas. Estas baterías se pueden calentar:

- Exclusivamente gas de alto horno.

- Solo gas de horno de coque.

- Una mezcla de gas de alto horno y de horno de coque.

El circuito de calentamiento de la batería puede incluir:

- Canal de cambio, gracias al cual los gases tienen la oportunidad de meterse entre las paredes.

- Canal de vapor para recirculación.

El gas de calentamiento de la batería se suministra en dos versiones:

- Lado, cuando el gas del horno de coque fluye a través del cornuru (canal de distribución de gas), y el aire y el gas del alto horno, a través de los canales del hogar del regenerador.

- Desde abajo a través de una red especial de distribución aérea.

Algunas palabras sobre el regenerador

Este dispositivo especial de intercambio de calor permite que el portador de calor entre en contacto con las superficies claramente definidas del horno de coque. Es importante tener en cuenta que el portador de calor caliente calienta la pared fría y la boquilla, y luego, a su vez, transfieren calor al portador de calor ya frío.

Existen otros tipos de intercambiadores de calor, que se denominan "recuperadores". En ellos, los refrigerantes fríos y calientes intercambian energía entre ellos a través de un muro especialmente erigido entre ellos. Al mismo tiempo, las corrientes de gas caliente descienden primero y luego se activan las válvulas de cambio, por lo que la corriente de aire ya frío comienza a subir de abajo hacia arriba.

Métodos de ahorro de combustible en la producción de coque

El proceso de coquización en sí consume bastante energía, lo que se debe al consumo de una gran cantidad de combustible. Por lo tanto, para reducir el consumo de su consumo, se utilizan los siguientes métodos:

- Utilice la tecnología de extinción de coque seco. Gracias a él, la energía térmica del producto se gasta en calentamiento con vapor.o agua En particular, se obtiene alrededor de 1 GJ de calor en forma de vapor de una tonelada de coque terminado.

- Modernización de regeneradores usados para la máxima recuperación de calor de los productos de combustión. Entonces, por ejemplo, es muy posible aumentar el área de calentamiento en la boquilla.

- Cálculo del intervalo de tiempo óptimo entre válvulas de conmutación. No hace f alta decir que cuanto más a menudo se cambien, a la larga será posible reducir el volumen de los regeneradores y la pérdida de calor en ellos. Al mismo tiempo, debe tenerse en cuenta que la operación demasiado frecuente de las válvulas conducirá inevitablemente a su falla rápida y carga adicional en todos los componentes y piezas adyacentes.

- El calentamiento por lotes y el apagado del coque seco se realizan simultáneamente.

Proceso tecnológico

La producción de Coca-Cola es muy difícil. Por tanto, para entender cómo funciona en condiciones reales, conviene conocer el ciclo tecnológico con el mayor detalle posible.

Una tienda de coca siempre comienza con una torre de carbón. Aquí es donde entra la materia prima. En la parte inferior de la torre hay persianas especiales. A través de ellos, el carbón es transportado a las tolvas receptoras de la máquina cargadora de carbón. Para excluir la posibilidad de que quede carbón colgado en el interior de la torre, se suministra aire comprimido en toda su altura, que se suministra en pulsos intermitentes y garantiza el colapso de la mezcla adherida a las paredes de la torre. La torre debe estar llena al menos en dos tercios.

La máquina de carga de carbón se llena por volumen o por masa. El proceso de llenado está controlado por balanzas. El carbón se introduce en el horno inmediatamente.después de emitir el coque terminado. En este caso, la carga se alimenta por la parte superior. En el momento de cargar el horno de coque, el responsable de ello -la trampilla- incluye el propio horno en el colector de gases y activa la inyección. Todo el proceso de descarga tarda entre tres y seis minutos.

Después de eso, el horno se sella cuidadosamente y comienza el proceso de calentamiento de la carga. La tecnología de producción de coque en baterías de hornos de coque prevé los siguientes procesos de temperatura:

- A 100-110°С el carbón se seca.

- En el rango de 110°C - 200°C, se liberan humedad higroscópica y coloidal, gases ocluidos.

- A 200°С - 300°С, se produce la preparación térmica, que va acompañada de la formación de productos gaseosos de destrucción térmica y la eliminación de grupos que contienen oxígeno térmicamente inestables.

- 300-500°С es el rango de temperatura en el que se produce un estado plástico. El gas y el vapor se liberan intensamente, se forma una fase líquida.

- 550-800°С - coquización a temperatura media. La síntesis se intensifica.

- 900-1100°С - coquización a alta temperatura.

Envío de coque del horno

La batería del horno de coque, cuyo principio de funcionamiento se describe en este artículo, requiere una preparación especial antes de producir productos terminados. Al menos veinte minutos antes del inicio de la dispensación, el horno debe estar aislado del colector de gas y conectado a la atmósfera abriendo la tapa del elevador.

Después de eso, else quitan las puertas del horno y se empuja el coco fuera de la cámara hacia el carro de enfriamiento con una varilla especial. Al mismo tiempo, si por alguna razón hay una demora en la entrega planificada de coque de más de diez minutos, las puertas deben volver a instalarse en su lugar. Está terminantemente prohibido abrir las tapas de los risers antes de tiempo, ya que esto puede provocar un colapso grave del revestimiento interior de la batería. Además, las puertas de los hornos deben limpiarse de grafito y resina antes y después del proceso de emisión de productos terminados. Apagar el coque en un carro especial es un procedimiento obligatorio, porque sin esta operación, el coque terminado puede encenderse nuevamente.

El cálculo de las baterías de los hornos de coque establece que los hornos deben tener un período de funcionamiento y reparación. Durante el ciclo de trabajo se dosifica coque, y durante el ciclo de reparación se realiza el mantenimiento de todas las unidades y equipos, limpieza, etc.

Esencia

En la etapa inicial de la coquización, el carbón se seca, se eliminan todos los gases adsorbidos y comienza la descomposición. En el momento de la transición del carbón a un estado plástico, comienza la sinterización, un proceso que es decisivo para todo el ciclo de coquización. En la tercera etapa, el semicoque sufre calcinación y endurecimiento. Es la masa viscosa la que induce resistencia al movimiento de los gases en su camino hacia el colector de gases, por lo que se forma la presión de coquización, que en la práctica se compensa con la contracción del coque ya formado.

Preservación

"¿Por qué no se pueden detener las baterías de coque?" - exactamentetal pregunta puede escucharse muy a menudo de los labios de una persona que está lejos de las sutilezas y matices de la producción de coque. Lo que pasa es que estas unidades están orientadas a trabajar en determinadas condiciones (alta temperatura, desgaste abrasivo, etc.) y ante una parada no programada sin la preparación adecuada, estos hornos pueden perder su revestimiento interior, que simplemente colapsará. Sin embargo, en la práctica, a veces es necesario suspender el funcionamiento de la batería del horno de coque y realizar ciertas medidas de conservación. Cómo funciona es demasiado largo para describirlo, solo hay que señalar que existe la llamada conservación "fría" y "caliente". El jefe de la empresa decide directamente qué opción elegir, según la situación actual y los motivos de la suspensión de la unidad.

Recomendado:

Máquina perforadora de diamantes: tipos, dispositivo, principio de funcionamiento y condiciones de funcionamiento

La combinación de una configuración de dirección de corte compleja y un equipo de trabajo de estado sólido permite que el equipo de perforación con diamante realice operaciones de metalurgia extremadamente delicadas y críticas. A estas unidades se les confían las operaciones de creación de superficies moldeadas, corrección de orificios, preparación de extremos, etc. Al mismo tiempo, la máquina perforadora de diamante es universal en términos de posibilidades de aplicación en varios campos. Se utiliza no solo en industrias especializadas, sino también en talleres privados

Motor turbohélice: dispositivo, esquema, principio de funcionamiento. Producción de motores turbohélice en Rusia

Un motor turbohélice es similar a un motor de pistón: ambos tienen una hélice. Pero en todo lo demás son diferentes. Considere qué es esta unidad, cómo funciona, cuáles son sus ventajas y desventajas

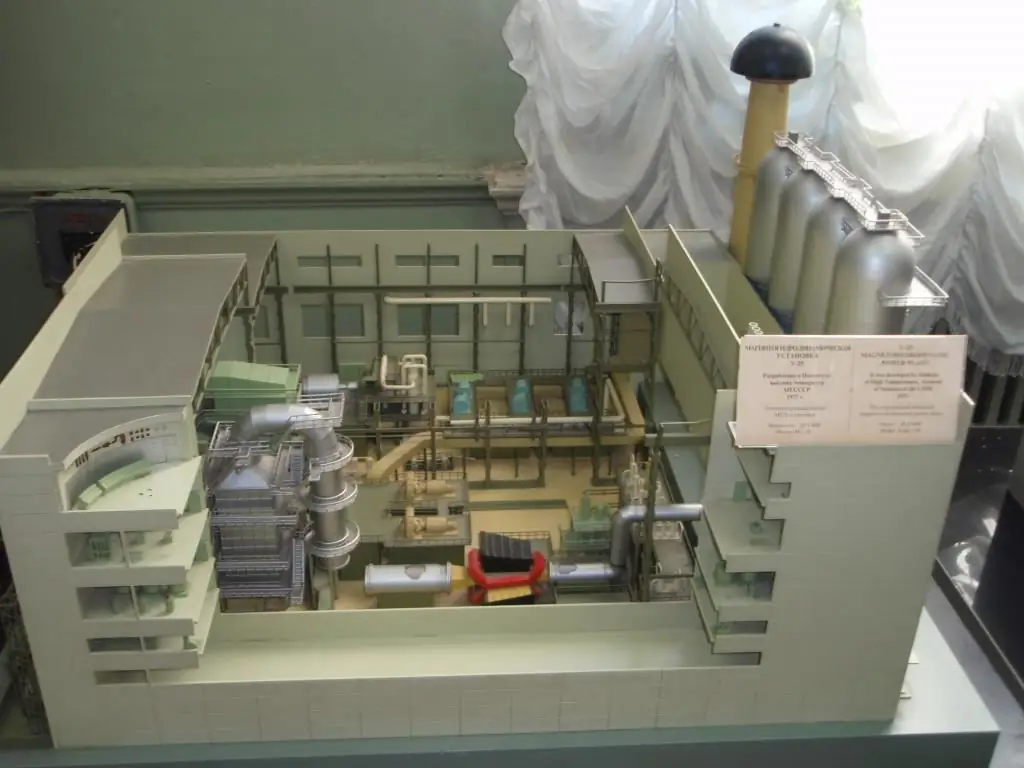

Horno de coque - unidad metalúrgica para hacer coque: dispositivo

La puesta en funcionamiento de los hornos de coque se inició en los años 50 del siglo pasado. El volumen útil de los primeros hornos típicos era de 21,6 Nm³. Más adelante en el artículo consideraremos el dispositivo del equipo mencionado

Generador magnetohidrodinámico: dispositivo, principio de funcionamiento y finalidad

No todas las fuentes de energía alternativa en el planeta Tierra han sido estudiadas y aplicadas con éxito hasta el momento. Sin embargo, la humanidad se está desarrollando activamente en esta dirección y encontrando nuevas opciones. Uno de ellos fue la obtención de energía a partir de un electrolito, que se encuentra en un campo magnético. Ciclo de operación típico y clasificaciones principales de los generadores MHD. Lista de características principales. Perspectiva y aplicaciones

Motor hidráulico: dispositivo, finalidad, principio de funcionamiento

La humanidad ha utilizado los mecanismos hidráulicos desde la antigüedad para resolver diversos problemas económicos y de ingeniería. El uso de la energía de los flujos de fluidos y la presión es relevante hoy en día. El dispositivo estándar del motor hidráulico se calcula para la traducción de la energía convertida en una fuerza que actúa sobre el enlace de trabajo. El esquema mismo de organización de este proceso y los matices técnicos y estructurales de la ejecución de la unidad tienen muchas diferencias con los motores eléctricos habituales