2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificación: 2025-01-24 13:15:23

La trituración y la molienda de materias primas a menudo se requieren en varios sectores de la economía y la industria nacionales. Estas pueden ser empresas de alimentos y fábricas de industria pesada, moliendo carbón con semiantracita y todo tipo de desechos. En cada caso, la tarea es brindar soporte técnico para esta operación con un alto nivel de productividad. Tales solicitudes se cumplen con un molino de rodillos de velocidad media, que combina una potencia óptima y características de diseño.

Unidad dispositivo

Con este equipo podrás realizar una amplia gama de tareas diferentes, además del rectificado directo. Esta es la razón de la complejidad del diseño de algunos modelos. En la versión básica, el molino de rodillos estándar, cuya foto se presenta arriba,incluye las siguientes partes:

- Plataforma de transporte con elementos de apoyo. Una estructura metálica sobre marcos que soporta el peso de las unidades funcionales. Esta parte puede contener tanto un soporte estacionario como un tren de rodaje con ruedas para moverse.

- Unidad de potencia. Motor eléctrico con engranaje e infraestructura eléctrica para la conexión a la red (normalmente se utilizan enchufes trifásicos de 380 V).

- Pieza de accionamiento mecánico. La fuerza del motor a las piezas de trabajo se transmite a través de un sistema de cojinetes, resortes amortiguadores, elementos de correa, engranajes, correas trapezoidales y una polea.

- Órganos de trabajo. Rueda directamente con los dientes, realizando la molienda de las materias primas.

El principio del molino

El motor activa el movimiento de los rodillos que, dependiendo de la configuración de los dientes, pueden realizar trituración, molienda gruesa y molienda fina. La caja de cambios acciona el eje y, de acuerdo con el modo de operación especificado, comienza la rotación. Antes de eso, el usuario carga las materias primas a través de un embudo especial: está integrado en el cuerpo a través de una conexión desmontable o está presente de forma permanente en el diseño como el resto de los componentes de trabajo.

Durante la operación, el producto de salida puede separarse en fracciones. Los órganos adicionales del molino de rodillos son responsables de esto. El principio de funcionamiento de la unidad, por ejemplo, permite que los procesos de molienda, secado y separación se realicen dentro de una sesión tecnológica. Pero en este casopuede ser necesario integrar transmisores de fuerza auxiliares e incluso mecanismos de accionamiento conectados por separado a las fuentes de alimentación. Las máquinas que realizan operaciones heterogéneas a partir del esfuerzo de un motor eléctrico, por regla general, tienen mayores dimensiones y una base mecánica más complicada.

Tipos de molinos de rodillos

Distinguir entre diseños modulares, de discos y verticales de molinos de rodillos. El dispositivo modular es el más moderno y permite realizar la disposición de las palancas del eje, los rodillos y el sistema de amortiguación en diferentes configuraciones, cambiando las características generales, de moldeo y funcionales del equipo.

Los molinos de platos (rodillo-disco) se fabrican especialmente para la industria química. Se basan en un plato-disco giratorio, revestido con placas especiales. A través de esta plataforma, la materia prima triturada se envía a través de la conexión de suministro. Luego el producto pasa por debajo de los rodillos, donde se tritura y, por fuerza centrífuga, se deja caer al anillo blindado, donde comienza el proceso de separación.

En cuanto a los molinos verticales, se consideran los menos flexibles en cuanto a las posibilidades del dispositivo estructural y de montaje, ya que están calculados para una instalación fija fija dentro de un proyecto específico sin posibilidad de cambio. Pero por sí solo, el factor de forma vertical, con unidades funcionales de arriba hacia abajo (desde la tolva hasta las trituradoras y el separador inferiores), es el más productivo.

Características de los molinos de rodillos de harina

La diferencia fundamental entre las máquinas trituradoras de harina es una reducción en el tamaño de la estructura, un aumento en el número de elementos de rodillos y un sistema optimizado para clasificar el producto según la calidad del procesamiento. Tales máquinas, en particular, son producidas por la empresa alemana Nagema, que representa un molino harinero de ocho rodillos. La descripción de las modificaciones de laboratorio del equipo con la posibilidad de obtener una molienda granular de prueba de grano se puede representar a través de la siguiente composición estructural:

- Elementos de molienda multigrano.

- Bandejas receptoras diseñadas para recolectar y clasificar harina de salvado.

- Tamices a través de los cuales se separa harina de diferente calidad. Algunos sistemas también proporcionan una estimación de la molienda a través de sensores electrónicos.

- La harina de salvado se tamiza con una malla de seda con una cubierta de aluminio después de triturar el trigo. Por cierto, las redes de seda pueden tener diferentes parámetros con tamaños de malla de 150 a 300 micras.

Como puede ver, los rodillos de harina no solo pueden realizar operaciones de procesamiento mecánico, sino también hacer una evaluación básica de la calidad del producto fabricado y, de acuerdo con esto, asegurar su separación.

Características principales

Debido a la variedad de dispositivos estructurales, este equipo puede tener diferentes parámetros técnicos y operativos. Pero aún,centrándonos en el nivel medio de potencia de las unidades, las características se pueden representar de la siguiente manera:

- El potencial de potencia del motor eléctrico es de 1300 a 5500 kW.

- El diámetro del rollo para modelos industriales es de hasta 1500 mm.

- La longitud de los rollos para modelos industriales es de hasta 2000 mm.

- Presión ejercida durante la trituración de rocas - hasta 250 MPa.

- Altura del diente para molinos de rodillos verticales - desde 30 mm.

- El diámetro de la placa para unidades de disco es de 0,5 a 2 m en promedio.

- La velocidad de rotación de la placa es de unos 3 m/s.

- Capacidad - de 10 a 25 t/h.

Sistema de control

Los modelos modernos de molinos prevén el control electrónico de procesos con elementos de automatización. El operador puede ajustar la velocidad de los rodillos, la velocidad de alimentación de las materias primas en la boca de alimentación, los parámetros de rotación del rotor separador, las características de molienda, etc. En el modo automático, el flujo de aire se ajusta con la presión de molienda. Al configurar los datos iniciales, puede esperar obtener la distribución de tamaño de partícula deseada en la salida del producto sin interferir con el flujo de trabajo. Dado que los molinos de rodillos funcionan a alta potencia con conexión a redes trifásicas, también están provistos de dispositivos de protección sin f alta. También funcionan automáticamente en caso de cortocircuitos, sobrecalentamiento del motor o grandes fluctuaciones de tensión en la red.

Desventajas de la unidad

Prácticamente todos los mecanismos de rodillos tienen un negativo comúnfactor de acción, que está en estrecho contacto con las materias primas. La acción mecánica sobre el material va acompañada de la adherencia de partículas trituradas sobre la superficie de los rodillos. Dado que en algunos modos tecnológicos de procesamiento se supone que los cuerpos de trabajo deben humedecerse, después de completar el procedimiento, las superficies están completamente cubiertas con el producto final. También hay un grado de molienda relativamente modesto en los molinos de rodillos, lo que obliga a los diseñadores a experimentar con el mismo aumento en el número de unidades de trituración.

En general, este equipo se considera obsoleto y no cumple con los nuevos requisitos para la producción de materiales triturados. Por otro lado, la simplicidad del diseño y la capacidad de mantener una alta productividad con las dimensiones óptimas de la unidad manteniendo la demanda de máquinas de rodillos.

Superficies de desgaste

En realidad, este es uno de los principales factores operativos del espectro negativo, que está determinado por la intensidad del impacto mecánico en el material de alimentación. Es evidente que los segmentos de rodillos están sometidos principalmente a desgaste, que deben cambiarse periódicamente. El problema es que los coeficientes de fricción más altos están presentes en el procesamiento de materias primas duras, que requieren el uso de dientes altamente abrasivos. En tales modos de operación, se manifiestan las deficiencias de los molinos de rodillos de velocidad media, cuyo desgaste impone costos considerables para los elementos de mantenimiento. Por otro lado, los fabricantes de rodillos no se quedan quietos, ofreciendo cada vez más segmentos abrasivos de alta calidad para rectificar,provisto de revestimientos de hierro fundido con alto contenido de cromo.

Conclusión

Actualmente, hay pocos competidores directos para los rodillos abrasivos que puedan ofrecer el mismo conjunto de cualidades técnicas y operativas. Las principales ventajas de esta técnica se reducen a la simplicidad de la organización técnica del procesamiento de materiales y un esquema simple para integrarse en los procesos de producción de una amplia gama de empresas.

Al mismo tiempo, los molinos de rodillos son inferiores en posiciones de mercado a las unidades de anillos de rodillos, vibratorias y de chorro menos productivas, pero más ergonómicas y funcionales. Factores como la mantenibilidad y la eficiencia energética de los equipos también juegan un papel cada vez más importante. El nivel tecnológico de las estructuras de rollo tampoco nos permite tomar la delantera en nuestro nicho en términos de estos indicadores.

Recomendado:

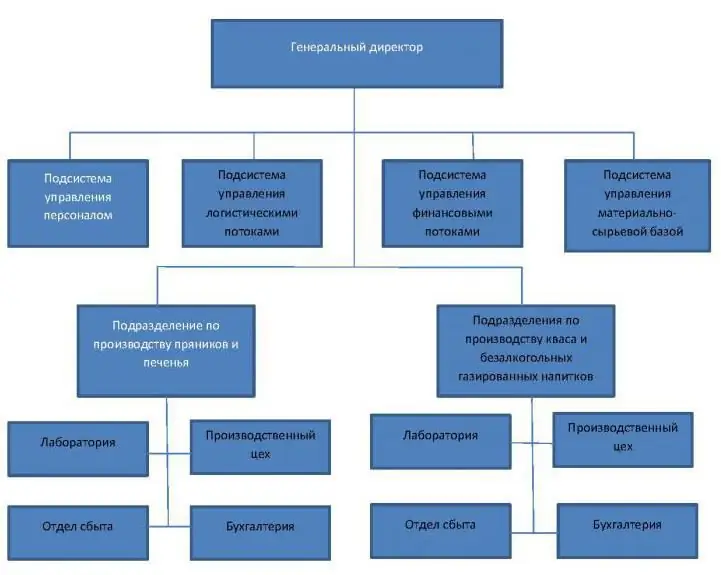

La estructura organizativa de una organización es Definición, descripción, características, ventajas y desventajas

El artículo revela el concepto de la estructura organizativa de una empresa: qué es, cómo y en qué formas se utiliza en las empresas modernas. Los diagramas adjuntos ayudarán a ilustrar visualmente el uso de diferentes tipos de estructuras organizativas

Tipos de desgaste: clasificación y características del desgaste

Se entiende por desgaste la destrucción gradual de las superficies de fricción de varios pares. Hay muchos tipos de desgaste. Se deben a varias razones. Pero todos tienen una cosa en común: las partículas se separan del material base. Esto conduce a una interrupción en el funcionamiento de los mecanismos y, en otros casos, puede provocar su avería. Los espacios en las articulaciones aumentan, los aterrizajes comienzan a latir como resultado de la formación de una reacción significativa

Molinos de martillos: resumen, características, instrucciones y reseñas

Una de las principales operaciones agrícolas se llama moler - moler granos hasta convertirlos en harina. El papel principal en este proceso lo desempeñan las trituradoras, entre las cuales los molinos de martillos ocupan una posición de liderazgo

Rodillo transportador. Rodillos transportadores - GOST

El rodillo es una parte importante de cualquier cinta transportadora. Su confiabilidad y calidad determinan en gran medida qué tan bien funcionará la máquina, si es capaz de realizar sus funciones. El rodillo transportador puede durar de dos a 15 años

Tomates morados: tipos, descripción de variedades, características de cultivo, reglas de cuidado, ventajas y desventajas

Recientemente más y más personas se sienten atraídas por lo exótico. Ella no pasó por alto el lado y las verduras, y en particular los tomates. A los jardineros les gustan mucho las variedades inusuales y están ansiosos por cultivarlas en sus parcelas. ¿Qué sabemos de los tomates morados? ¿Son realmente tan buenos o es solo una declaración de moda? Después de todo, todas las variedades exóticas, por regla general, requieren un cuidado especial