2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificación: 2025-06-01 07:13:40

El refuerzo es una estructura que consta de barras de metal laminadas de varias formas y tamaños. Su tarea principal es redistribuir las tensiones de compresión y tracción dentro del objeto de construcción. En consecuencia, se imponen mayores requisitos a la rigidez de tal estructura. El índice de rigidez, a su vez, está determinado por la calidad de la unión del refuerzo por soldadura. Actualmente, se utilizan varios métodos de soldadura. Consideraremos las características de algunos de ellos en el artículo.

Soldadura de armaduras: GOST 14098-91

Los tipos de conexiones más comunes son:

- electroslag semiautomática;

- sutura-de-baño;

- manual de arco eléctrico;

- contacto;

- baño.

GOST define el diseño, parámetros geométricos, tipos de uniones obtenidas por arco eléctrico y soldadura por resistencia del refuerzo.

Las disposiciones de la norma se aplican a varillas con una sección transversal de no más de 30, pero no menos de 4 mm, así comoalambre de metal con una sección transversal de más de mm.

Tipos de conexión

GOST define tres tipos:

- lapeado;

- trasero;

- En forma de T.

La soldadura de superposición de refuerzo se realiza en 2 relieves y costuras (método manual de arco eléctrico). La conexión en T se realiza en forma de inventario (usando un electrodo en el baño), sumergida (en este caso no se usa alambre de aporte), mecanizada, manual, de contacto (por fusión continua del producto con resistencia).

La soldadura a tope del refuerzo se lleva a cabo de varias maneras. Los más comunes son:

- En piezas combinadas de rodamiento y formación de barras gemelas con una sola barra.

- Mecanizado mediante arco eléctrico y alambre (aditivo en polvo).

- En forma de inventario.

- Arco hecho a mano y costuras multicapa.

Accesorios para soldar baños

Este método se usa generalmente para conectar:

- Productos de refuerzo de gran diámetro (2-10 cm).

- Juntas de barras dispuestas en varias filas en estructuras de hormigón armado.

- Juntas de bridas fabricadas con flejes de acero de gran sección.

Este método es perfecto para soldar refuerzos para cimientos y otros productos grandes de hormigón armado, marcos complejos en la construcción de varios edificios. Asegura la preservación de la fuerza de los parámetros y la rigidez de la estructura a lo largo de toda la longitud. Este tipo de soldadurale permite crear un marco de poder único.

La conexión se puede realizar tanto horizontal como verticalmente. La soldadura de bañera de refuerzo de columna y otros productos verticales se puede realizar sin moverlos y llevarlos a una posición horizontal.

Otra ventaja es que se utilizan accesorios estándar para realizar la conexión, como en la soldadura por arco.

Momento importante

La condición clave para obtener uniones de alta calidad en la soldadura de barras de refuerzo en bañera es una clara alineación de las barras. Es necesario asegurarse de que los ejes de las varillas no se desplacen más de la mitad de su sección entre sí.

Para cumplir con esta condición, se utilizan conductores de varios tipos. En ellos, los parámetros geométricos y la ubicación de las barras durante la soldadura del refuerzo permanecen sin cambios.

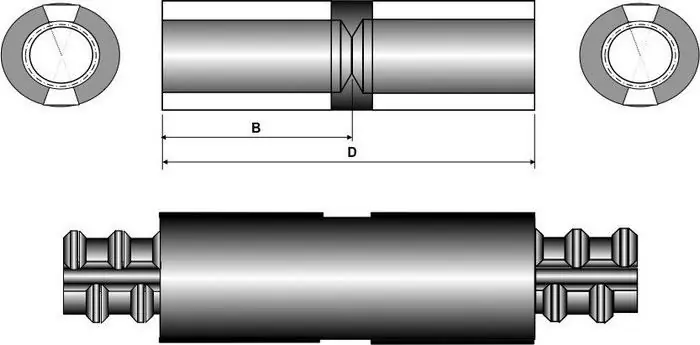

La esencia del método

Antes de la soldadura directa, se une (suelda) un molde de acero a las barras. Forma un baño con material fundido. Para ello, se utiliza un arco eléctrico. Los extremos de las barras se derriten a alta temperatura. Esto da como resultado un grupo de material de soldadura.

Antes de soldar el refuerzo, se limpian los extremos y superficies de las barras. Eliminan incrustaciones, corrosión, suciedad. Para ello, utilice un cepillo duro con cerdas de acero.

Después de la limpieza, las barras se colocan coaxialmente. Debe haber un espacio entre los extremos. Su tamaño es inferior a 1,5 diámetros de varilla.

Al soldar el refuerzo de las columnas, la chapa de acero actúa como elemento formadorformulario estampado. Se fija al fondo mediante soldadura sin el uso de aditivos. La fusión de la junta en toda el área de la sección transversal se lleva a cabo realizando movimientos graduales oscilatorios del electrodo. Con respecto a los ejes de las barras, dichos movimientos se realizan de forma perpendicular.

El exceso de escoria se elimina con una cuchara. Luego, el extremo de la varilla superior se une al extremo de la inferior, después de lo cual el metal se envía al molde.

La escoria se libera del molde a través de un orificio especial, que se quema con un electrodo. Una vez completada la conexión de las varillas, se prepara.

Opciones de soldadura para baños

En la práctica, se utilizan tres métodos:

- Semiautomático (en forma de cerámica).

- Arco eléctrico monofásico trifásico mediante clip de acero (opción manual).

- Baño de escoria automático (molde de cobre).

La más económica es la opción en la que no se utilizan las zapatas al conectar las bielas. El hecho es que para su fabricación es necesario gastar cierto tiempo y metal. Sin escudos, también se garantiza una conexión compacta.

Matices

La soldadura en el baño se realiza a altas corrientes. Puede ser de 450 amperios si se utilizan electrodos de 5-6 mm.

Al unir productos a bajas temperaturas, se utiliza aproximadamente un 10 % más que la corriente estándar. Los profesionales recomiendan utilizar varillas UONI-13/55.

Al usar soldadura trifásicaDeje un espacio de 1,5 a 2 cm más grande que el diámetro del electrodo. El índice de desalineación de los ejes de las barras de refuerzo no debe ser superior al 5% del área de la sección transversal de los electrodos. Los expertos recomiendan dar "desviación inversa" a las barras si son más largas.

Eliminación de escorias

Muy a menudo, los extremos de las varillas se escorian cuando se realiza una unión soldada por baño. Esto se debe a la rápida disipación del calor. Como resultado, la fiabilidad de la conexión se reduce significativamente. Puede reducir la probabilidad de formación de escoria:

- Calentar los extremos antes de soldar.

- Utilización de moldes metálicos fabricados con materiales conductores del calor. Por regla general, se utilizan elementos de cobre.

Grillete

Se utiliza para asegurar la junta desde abajo. Se utiliza un grillete de chapa de acero con bajo contenido en carbono o de barras.

La circunferencia retiene el metal líquido y evita que fluya. Para aumentar la eficiencia de la fijación, se montan limitadores a lo largo de los bordes del soporte, que evitan la propagación de escoria a lo largo de la varilla.

No utilice elementos superiores de aleaciones de cobre, latón o bronce. Como regla general, están hechos de cobre puro. Estos alimentos básicos duran bastante tiempo.

Método de contacto

Se considera uno de los métodos de soldadura más comunes. El lugar de contacto de los productos se funde por calentamiento a la temperatura de deformación y compresión. Esto se hace pasando corriente a través del circuito, cuyos enlaces son, entre otras cosas, las propias varillas. La corriente aparece en forma cerrada.cadena, y la mayor resistencia se concentra en la zona de contacto de las barras. Al mismo tiempo, se libera calor, lo que asegura el máximo calentamiento de esta zona.

Puede reducir el tiempo de soldadura aumentando la intensidad de corriente a 10 y, en algunos casos, hasta 20 mil amperios. En este caso, la fusión del metal ocurre casi instantáneamente. En consecuencia, el tiempo de paso de corriente a través del circuito se reduce significativamente.

La conexión de contacto de los productos se puede realizar a tope o en punta. El primero se usa cuando las partes finales están unidas. La soldadura por puntos de refuerzo se utiliza cuando las barras se superponen entre sí. Se conectan en varios puntos al mismo tiempo.

Equipo

Se utiliza un aparato profesional para conectar las varillas por contacto. La soldadura de refuerzo debe llevarse a cabo con una cierta intensidad de corriente y el nivel de compresión del área de contacto, durante un tiempo específico.

Todos los equipos se dividen condicionalmente en móviles y estacionarios. El aparato más simple se puede ensamblar de forma independiente. Debe incluir 2 nodos funcionales. El primero es la fuente de alimentación, el segundo son los portaelectrodos de tipo remoto.

Junta a tope

Su tecnología se basa en el uso de calor en los extremos de los productos. El calentamiento se produce por el paso de corriente eléctrica a través de estas zonas. Se suministra después de cerrar el circuito conectando los extremos. Se proporciona calefacción de alta resistencia.

Después de completar la transmisión y apagar la corriente,"tiro" de la zona calentada. Se utiliza un modo de carga de alta corriente para calentar rápidamente el metal en el área de la junta y evitar la pérdida de calor.

La soldadura a tope se utiliza para conectar varillas lisas con un diámetro de al menos 14 mm. Para unir barras de refuerzo hechas por proceso en caliente y que tienen un perfil, este método se usa si el diámetro de las barras no es inferior a 32 mm.

Características del rendimiento laboral

La tecnología de soldadura a tope se divide en dos tipos:

- Camino continuo.

- Método intermitente.

Se da prioridad al segundo tipo. Antes de comenzar a trabajar, los extremos del refuerzo se limpian de formaciones de escoria, residuos de pintura y óxido. Para ello, se utilizan un cincel, un martillo y un cepillo de metal. La limpieza de los extremos es fundamental para la calidad de la soldadura.

Conexión de punto

Se utiliza principalmente en la creación de jaulas de refuerzo, mallas de refuerzo a partir de barras con una sección pequeña.

También puede utilizar la soldadura por puntos en casa, por ejemplo, al reparar electrodomésticos.

Hay dos formas de conectarse. En el primer caso, el metal en el área de unión se lleva a un estado fundido y a la formación de un núcleo fundido. En el segundo, el metal simplemente se calienta.

Si pasa una gran corriente en la intersección de las varillas de contacto puntual, se producirá una gran transferencia de calor en esta área. Esto se debe a que la resistencia de las barras de refuerzo es superior a la de los conductores de cobre incluidos en el secundario.contorno de la máquina para soldar.

El proceso debe llevarse a cabo a altas tasas de corriente. Debido a esto, no solo se mejora el rendimiento, sino también la calidad de la conexión. Para esto, se utilizan equipos potentes y costosos. En casa, puede usar un dispositivo compacto, incluidos los fabricados de forma independiente.

La unidad clave del dispositivo para la soldadura por puntos es el transformador. Debido a ello, se genera una gran corriente. El dispositivo puede utilizar un transformador de tipo estándar OSM-1. Sin embargo, debe actualizarse ligeramente para obtener un devanado secundario de mayor potencia.

Proceso de conexión de puntos

El trabajo se está haciendo por etapas:

- Las barras se apilan en una determinada posición y se colocan entre los electrodos del aparato. Se presionan con fuerza en el área de la futura conexión.

- Se aplica corriente al área de contacto; el metal se calienta al estado plástico requerido para la deformación. Al presionar, se forma una cinta de sellado que evita que el metal se extienda.

- El pulso actual debe ser fuerte y de corta duración. Esto asegurará que las varillas hagan un contacto firme después de que se detenga la alimentación.

Empalme

Consiste en la fijación de varillas parcialmente superpuestas entre sí. Al usar este método, las barras forman una línea con superposición mutua de su longitud en las áreas de acoplamiento.

La junta de regazo se utiliza para distribuir la longitudcarga de compresión/tracción en la superficie de la varilla. Al realizar el trabajo, debe seguir algunas reglas:

- Se permite la superposición en áreas con mínima tensión en la estructura.

- Los palos de diferentes diámetros deben distribuirse uniformemente. Sin embargo, es mejor usar las mismas barras.

- La soldadura por superposición se utiliza para conectar bielas con una sección transversal que no supere los 20 mm.

- La superposición mutua de las barras debe ser superior a 50 cm.

Se recomienda la soldadura por superposición de productos industriales bajo cargas elevadas mediante soldadura por arco manual. Se lleva a cabo con una o dos costuras desde los flancos. Para que la junta resulte de alta calidad, la longitud de la costura debe exceder el diámetro de las barras por lo menos 10 veces.

La soldadura por arco manual se realiza, por regla general, en una posición horizontal de las varillas. Para su funcionamiento se utilizan equipos convencionales, que incluyen transformador, quemador a gas o aparato con gas neutro.

Recomendado:

El principal consumible para soldadura - alambre de soldadura

El alambre de soldadura se utiliza en varias operaciones de soldadura, es el principal material consumible que actúa como electrodo.Las operaciones de soldadura requieren un amplio conocimiento profesional, un enfoque responsable en la elección de las materias primas. Para estructuras de soldadura, es inaceptable usar un cable aleatorio de marcado incomprensible y composición desconocida

Soldadura ultrasónica de plásticos, plásticos, metales, materiales poliméricos, perfiles de aluminio. Soldadura ultrasónica: tecnología, factores nocivos

La soldadura ultrasónica de metales es un proceso durante el cual se obtiene una unión permanente en la fase sólida. La formación de áreas juveniles (en las que se forman enlaces) y el contacto entre ellos se produce bajo la influencia de una herramienta especial

Consumibles de soldadura: definición, características, fabricación, almacenamiento. Material de soldadura principal

Principales tipos de consumibles de soldadura, características de almacenamiento de gases explosivos, características de los electrodos según el material y otros parámetros

Soldadura por termita: tecnología. La práctica de la soldadura por termita en la vida cotidiana y en la industria eléctrica

El artículo está dedicado a la tecnología de soldadura por termita. Se consideran las características de este método, el equipo utilizado, los matices de uso, etc

Restauración de piezas por soldadura y recargue: métodos y métodos de restauración, características, proceso tecnológico

Las tecnologías de soldadura y revestimiento permiten restaurar eficazmente las piezas metálicas, proporcionando un alto grado de fiabilidad y durabilidad del producto. Esto se confirma por la práctica de utilizar estos métodos al realizar operaciones de reparación en una variedad de áreas, desde reparaciones de automóviles hasta la producción de metal laminado. En la cantidad total de trabajo de reparación de estructuras metálicas, la restauración de piezas mediante soldadura y revestimiento ocupa alrededor del 60-70%