2025 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:25

Las tecnologías de soldadura y revestimiento permiten restaurar eficazmente las piezas metálicas, proporcionando un alto grado de fiabilidad y durabilidad del producto. Esto se confirma por la práctica de utilizar estos métodos al realizar operaciones de reparación en una variedad de áreas, desde reparaciones de automóviles hasta la producción de metal laminado. En la cantidad total de trabajo de reparación de estructuras metálicas, la restauración de piezas mediante soldadura y revestimiento ocupa alrededor del 60-70%. La reparación más común de bloques de cilindros de acero, ejes de motores, cárteres, eslabones de cadena, cuchillas, etc.

Soldadura y revestimiento en trabajos de reparación y restauración

Ambos métodos se basan en métodos de tratamiento térmico con diferentes parámetrosfuncionamiento de los equipos conectados. La soldadura se entiende como el proceso de formación de enlaces interatómicos, que pueden utilizarse para conectar diferentes elementos de una pieza, cerrar brechas tecnológicas y eliminar defectos menores en la superficie. El potencial energético para el proceso de soldadura lo proporciona el calentamiento general o local de la pieza de trabajo.

Las operaciones típicas de este tipo incluyen la reparación de piezas adicionales o rotas de placas, llantas y bujes. Además de la reparación de productos con formas geométricas simples, también son posibles tareas de restauración más complejas, pero como parte de otras operaciones tecnológicas. Por ejemplo, la restauración de roscas mediante soldadura se complementará con procedimientos mecánicos de enderezado y torneado. Además, en dicho trabajo, se deben observar los requisitos para el sobrecalentamiento de una herramienta auxiliar como los troqueles, que están directamente involucrados en la corrección de roscas.

En cuanto a la superficie, este método consiste en aplicar una capa de metal adicional a la superficie a restaurar. La nueva capa tecnológica puede ser útil a la hora de reparar piezas desgastadas o reforzar la superficie en la zona de rozamiento.

Equipo aplicado

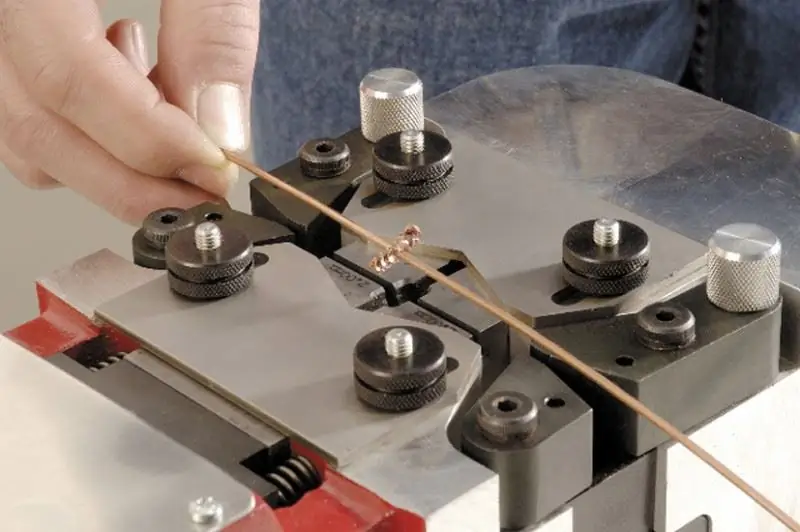

Cuando se suelda, se utiliza necesariamente una fuente de poder, un equipo para sujetar la pieza y dirigir el arco. Más a menudo, se usa un convertidor de soldadura, que incluye un motor con un generador de CC de 70 a 800 A. También se pueden usar rectificadores con transformadores.corriente y equipo de control. Si hablamos de consumibles y dispositivos auxiliares, la restauración de piezas por soldadura y revestimiento se lleva a cabo con la conexión de boquillas de sujeción, electrodos y sistemas de enfriamiento. En el cepillado también se utilizan cabezales deformantes con calibres y elevadores, que permiten el montaje en máquinas herramienta (tornos o destornilladores). Se utilizan cortadores especiales para eliminar el exceso de bordes y capas de metal.

Requisitos de preparación de piezas

Tanto en la soldadura como en el proceso de recargue, la calidad de la operación estará determinada en gran medida por el estado inicial de la pieza. Las superficies de la pieza deben limpiarse de óxido, incrustaciones, suciedad y grasa. En caso contrario, aumenta el riesgo de retención por f alta de penetración, grietas e inclusiones de escoria. Se debe prestar especial atención al desengrasado de los aceites de fábrica y de conservación. Este procedimiento se realiza en una solución caliente, después de lo cual el producto se lava y se seca. Antes de restaurar piezas mediante soldadura, se recomienda realizar un arenado, lo que mejora la calidad de la reparación. Para tales tareas, se utilizan métodos de procesamiento abrasivo con la conexión de equipos compresores, discos abrasivos y cortadores. Los rastros leves de daños por corrosión también se pueden eliminar con cepillos metálicos manuales.

¿Qué electrodos se utilizan para la recuperación?

Después de preparar el equipo de trabajo principal y la pieza de trabajo, puede proceder a la selección de electrodos. La selección depende del tipo de metal, la naturaleza del defecto yRequisitos para la capa de superposición. Como regla general, en casos comunes de roturas y grietas, se utilizan electrodos de soldadura convencionales con una resistencia a la tracción de aproximadamente 4 MPa. Para trabajar con aceros al carbono, se recomienda utilizar consumibles cuyas varillas estén hechas de alambre de grado Sv-08 con un espesor de 1,5-12 mm. No ignore las características del recubrimiento. El recubrimiento de tiza del electrodo tipo E-34 proporcionará un alto efecto estabilizador en la restauración de piezas por soldadura y superficie. Contribuirá a un proceso de combustión por arco estable, lo que le permitirá formar una costura densa y uniforme.

Hoy en día también se utilizan consumibles de electrodos no estándar, como elementos de cinta y polvo tubular. Por lo general, son tiras de metal laminado de hasta 0,8 mm de espesor, cuya superficie está llena de varias mezclas de aleación en polvo a base de ferromanganeso, estalinita, etc. Dichos electrodos deben abordarse si se planea dotar al área reparada de propiedades operativas adicionales.

Método manual de soldadura por arco y revestimiento

Al reparar soldaduras dañadas, sellar grietas y sellar cajas herméticas, puede utilizar el método manual con electrodos de grafito, carbón o tungsteno. En el curso del trabajo, se toma un paquete de varillas con revestimiento y se sujeta con alambre. Los extremos deben soldarse previamente e insertarse en el soporte preparado. Durante el funcionamiento, los electrodos formarán un llamado arco errante con un amplio campo de acción. Cómocuanto mayor sea el área dañada, mayor debe ser el haz. La principal dificultad del proceso de soldadura de esta manera radica en la necesidad de conectar una red trifásica, ya que la misma superficie con un haz de 5-6 electrodos debe realizarse con una corriente mayor. Este método se utiliza para reparar piezas de aceros aleados y de baja aleación de mediano y gran espesor.

Método automático de soldadura por arco sumergido

El proceso de superficie automático es diferente en que el suministro de electrodos con el movimiento del arco mismo a lo largo de la superficie de trabajo está completamente mecanizado. El flujo, a su vez, proporciona aislamiento de la zona objetivo de los efectos nocivos del oxígeno. El método se utiliza para restaurar las superficies de piezas planas y cilíndricas con una profundidad de desgaste de hasta 15 mm. A medida que aumenta el tamaño del defecto se pueden aplicar varias capas de hardfacing, pero en este caso habrá que esperar a la polimerización de cada capa anterior. Esta tecnología de restauración de piezas por soldadura y recargue requiere la conexión de fuentes de corriente en forma de convertidor o rectificador con un torno de corte por tornillo. Se forma una capa de fundente de 1-4 mm de espesor en el área de trabajo, después de lo cual se guía automáticamente un alambre de electrodo con un arco. Las principales ventajas de este método en relación con la soldadura manual incluyen una pérdida mínima de metal como resultado de las salpicaduras. El método manual produce varias veces más cenizas y desperdicios.

Método de superficie de arco vibratorio

En este caso se utilizan electrodos fusibles, que en el procesolos arcos ardientes vibran con cortocircuitos. Las operaciones de abastecimiento y movimiento de consumibles también están automatizadas. A pesar de la complejidad externa del proceso, el método es bastante simple y no requiere el uso de equipos especiales. Además, a la larga, se puede esperar la exclusión de la deformación de la pieza con la conservación de la dureza sin tratamiento térmico. Sin embargo, también hay limitaciones. Por lo tanto, los métodos de vibración para restaurar piezas mediante soldadura y revestimiento son adecuados para piezas de trabajo con un diámetro de al menos 8 mm o un espesor de 0,5 a 3,5 mm. Teóricamente, la superficie de arco vibratorio se puede realizar en varios entornos de protección con gas o fundente, pero en la práctica, el aislamiento líquido se usa con más frecuencia, por ejemplo, solución de ceniza de soda.

Soldadura y revestimiento en ambientes con protección de gas

Este método involucra la preparación de un cilindro especial con una mezcla de gas comprimido. Se pueden utilizar gases de argón y dióxido de carbono, dirigidos a la zona de soldadura a alta presión. La tarea de la mezcla también se reduce a la función protectora de aislar la pieza de trabajo de los efectos negativos del nitrógeno y el oxígeno en el aire. Las uniones de la más alta calidad mediante soldadura en medio gaseoso se obtienen utilizando electrodos de tungsteno con una entrada separada de materiales de aporte en el área de trabajo. El revestimiento se realiza bajo corriente continua con polaridad inversa. El proceso se puede mecanizar si se utiliza un electrodo de alambre, pero los quemadores a gas-eléctricos suelen manejarse manualmente.

Métodos semiautomáticos de soldadura y revestimiento

Método óptimo para trabajar con aluminio y diversas aleaciones no ferrosas. Gracias a la configuración flexible de los parámetros del equipo y la posibilidad de utilizar diferentes entornos de protección, el operador puede obtener una costura de alta calidad en una pieza de trabajo de hasta 12 mm de espesor con una baja intensidad de corriente. El método semiautomático de restauración de piezas por soldadura se realiza utilizando electrodos de tungsteno con un espesor de 0,8-6 mm. El voltaje en este caso puede variar de 20 a 25 V, y la intensidad de la corriente está dentro de los 120 A.

Tecnología alternativa de recuperación de presión

Además de los métodos térmicos de soldadura y revestimiento, también se utiliza un amplio grupo de métodos de contacto o en frío para cambiar la estructura de piezas en bruto de metal. En particular, la restauración de piezas por soldadura bajo presión se realiza mediante unidades mecánicas con punzones. En el proceso de deformación plástica, se forma una unión soldada con ciertos parámetros en los puntos de contacto. La configuración del efecto deformante dependerá de las características del punzón y de la técnica de compresión.

Conclusión

Hoy en día, no hay formas más efectivas de corregir defectos en una estructura metálica que la soldadura y el revestimiento. Otra cosa es que en estos segmentos hay un desarrollo activo de varios métodos para implementar la tecnología en la práctica. La dirección más prometedora se puede llamar la restauración de piezas mediante soldadura y revestimiento en equipos automatizados. La mecanización de las operaciones de reparación aumenta la productividad del proceso, suergonomía y nivel de seguridad para el soldador. Al mismo tiempo, se están desarrollando métodos de soldadura por arco de argón de alta precisión con la conexión de medios de protección de gas. Es demasiado pronto para hablar de automatización total en esta dirección, pero en términos de calidad del resultado, esta área es avanzada.

Recomendado:

¿Qué es un proyecto tecnológico? Desarrollo de un proyecto tecnológico. Ejemplo de un proyecto tecnológico

Como parte del artículo, descubriremos qué es un proyecto tecnológico y también resolveremos los problemas de su desarrollo

Estampado de piezas en chapa: tecnologías y características del proceso

El artículo está dedicado al estampado de chapa. Se consideran las características de este proceso, las ventajas de la tecnología, los equipos utilizados, etc

Piezas cromadas. Piezas cromadas en Moscú. Piezas cromadas en San Petersburgo

El cromado de piezas es una oportunidad para darles una nueva vida y hacerlas más fiables y de alta calidad en funcionamiento

Soldadura por termita: tecnología. La práctica de la soldadura por termita en la vida cotidiana y en la industria eléctrica

El artículo está dedicado a la tecnología de soldadura por termita. Se consideran las características de este método, el equipo utilizado, los matices de uso, etc

Cuentas por cobrar y cuentas por pagar es La relación entre las cuentas por cobrar y las cuentas por pagar. Inventario de cuentas por cobrar y por pagar

En el mundo moderno, varios elementos contables ocupan un lugar especial en la gestión de cualquier empresa. El material que se presenta a continuación analiza en detalle las obligaciones de deuda bajo el nombre de "cuentas por cobrar y por pagar"