2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:12

En la industria y la industria de la construcción, existe una tendencia de transición de materiales metálicos a plásticos de alta resistencia y compuestos modernos. Esto se debe al hecho de que los sustitutos sintéticos tienen características similares a las aleaciones de acero, pero al mismo tiempo están libres de las deficiencias del metal, una de las cuales es la corrosión. Al mismo tiempo, un rechazo completo del material tradicional está lejos de ser posible en todas las industrias, por lo que los medios para eliminar los procesos de oxidación siguen siendo relevantes. Uno de los métodos más populares de este tipo es el galvanizado en caliente, que forma una capa protectora duradera y fiable en la superficie del producto.

Principio de protección del zinc

Después de pasar por una serie de procedimientos preparatorios, el producto o estructura se aplica con zinc fundido. Esto generalmente se hace sumergiendo la pieza de trabajo en una masa líquida de tal manera que se llenen todos los poros de la estructura metálica. Hay algunos matices que deben tenerse en cuenta antes de la galvanización en caliente. La tecnología supone que la alta anodización del zinc en relación con el metal base contribuirá a la penetración independiente del zinc en la estructura del material que ya está en proceso.funcionamiento del producto. La tasa de llenado de las áreas descubiertas tiene un promedio de 2 mm por año.

Sin embargo, los lugares con roscas y tuercas pueden convertirse posteriormente en fuentes de corrosión. Puede evitar este tipo de procesos mediante el uso inicial de hardware con protección contra la oxidación. Esto es especialmente importante a tener en cuenta si se lleva a cabo el galvanizado en caliente de estructuras metálicas, cuyos pernos soportan una carga de alta potencia.

Preparación para la cirugía

En la etapa de preparación, la tarea principal es limpiar las superficies del producto y garantizar la posible homogeneidad en las reacciones del zinc y el hierro cuando se sumerge en un recipiente con una masa activa. Esto se logra a través de varios pasos tecnológicos, incluido el desengrasado y el lavado. Seguirán otras operaciones de grabado y fundente. El desengrasado se reduce a la eliminación de partículas de suciedad y aceite; esto afectará la eficiencia de penetración del zinc en la estructura metálica.

Por regla general, esta operación se realiza mediante reactivos desengrasantes para obtener en el futuro un galvanizado en caliente de alta calidad. La tecnología de lavado se implementa después del desengrasado. En esta etapa, es importante eliminar todo el exceso que se utilizó para eliminar los restos de aceite de las superficies. En particular, la espuma se elimina de las soluciones y reactivos que disuelven la química.

Grabado de la pieza de trabajo

Este procedimiento también se puede atribuir a las etapas de limpieza de una superficie metálica. pero si enEn casos anteriores, el material eliminó los depósitos de suciedad y aceite, pero esta vez tendrá que lidiar con la incrustación formada durante el tratamiento térmico. En el proceso de grabado se utiliza ácido clorhídrico, cuya acción química permite obtener no sólo una superficie limpia sino también brillante. Casi todas las plantas de galvanizado en caliente desarrollan sus propias recetas únicas para medios activos, que en diferentes proporciones pueden incluir la inclusión de inhibidores para eliminar hidroxilos y óxidos. El cumplimiento de proporciones claras es necesario porque, además de la escala, tales soluciones también afectan la estructura de la base. Por lo tanto, los tecnólogos se esfuerzan por limitar el efecto excesivo de la química sobre el metal, evitando los riesgos de saturación de hidrógeno.

Flujo

Hay varias tareas involucradas en el proceso de fundente. El principal es la finalización de la preparación de la superficie metálica para los principales procesos de galvanizado. En particular, hay una disolución de óxidos, que pueden volver a formarse durante el lavado. Además, el fundente brinda protección al material a través de una película pasivada. Este recubrimiento de alguna manera inicia la creación de una base protectora, que en el futuro continuará con la galvanización en caliente del metal, y en particular de su estructura interna. Pero si el zinc protege el material de las influencias externas durante su uso, entonces la capa pasivada evita la oxidación durante el galvanizado y, al mismo tiempo, aumenta la humectabilidad de la masa fundida.

Escenariozincado

En esta etapa, el producto se sumerge en un baño que contiene zinc fundido. Los procesos que se llevan a cabo en esta etapa estarán representados por la destrucción del fundente y la interacción de las estructuras de los dos metales. La duración de la inmersión depende del tamaño de la estructura. Esto suele tardar de 5 a 10 minutos. Es mucho más importante determinar la tasa óptima de inmersión y extracción de la pieza de trabajo. Por ejemplo, el galvanizado por inmersión en caliente a una velocidad de inmersión lenta ayudará a liberar el metal del recubrimiento prepasivado.

Por otro lado, la alta velocidad conduce a la captura de residuos de sal en la superficie, lo que inevitablemente reduce la calidad del resultado. La velocidad óptima se selecciona en función del tamaño del objeto, la duración de la inmersión y las características de las superficies.

Control de calidad de galvanizado en caliente

Básicamente, la calidad del producto resultante se juzga por dos características: resistencia y grosor del recubrimiento. Para evaluar estos parámetros, los especialistas realizan un análisis de uniones roscadas y conjuntos soldados, que se consideran las áreas más vulnerables desde el punto de vista técnico. En cuanto a verificar el grosor, aquí uno debe confiar en los requisitos que impone GOST. El galvanizado en caliente de acuerdo con las normas debe realizarse de tal manera que el espesor en lugares alejados de los moleteados, esquinas y roscas en 5 mm corresponda a los de diseño. Los valores específicos de los parámetros de la capa se determinan en función de los requisitos de un producto en particular, pero el métodolas comprobaciones deben llevarse a cabo precisamente en sitios libres.

¿Cuánto cuesta el galvanizado en caliente?

En promedio, el costo del galvanizado en caliente es de 30 a 35 mil rublos. por 1 tonelada Al mismo tiempo, también hay desviaciones de este corredor cuando se trata de pedidos no estándar. Afecta la etiqueta de precio y la condición de los productos. A menudo, las empresas ofrecen un ciclo de servicio completo, que implica el galvanizado en caliente de varias etapas. El precio de un ciclo completo, que incluirá operaciones preparatorias, puede alcanzar los 50 mil. Por esta cantidad, por regla general, se propone utilizar reactivos de alta calidad, secar los productos procesados en cámaras especiales y confirmar la calidad del trabajo. hecho con documentación experta.

Ventajas y desventajas del método

Para grandes industrias que trabajan con grandes volúmenes de metal laminado, este método de protección contra la corrosión es óptimo principalmente por razones económicas. Además, la tecnología proporciona una barrera confiable contra los procesos de corrosión y al mismo tiempo no reduce la conductividad térmica y eléctrica del material. En cuanto a las desventajas, el galvanizado en caliente de estructuras metálicas requiere un alto consumo de componentes para la masa activa y una organización cuidadosa del proceso de procesamiento general. Las desventajas del galvanizado en caliente incluyen las limitaciones de su uso en relación con piezas pequeñas; en este caso, simplemente no es práctico aplicar una capa delgada.

Conclusión

Tecnología de protección de metalesEl zincado se ha utilizado durante bastantes años y, hasta el día de hoy, no existe una alternativa digna. La prevalencia del método se debe al hecho de que el galvanizado en caliente hace frente cualitativamente a la tarea principal: prevenir la formación de óxido. Este método fiable ha demostrado su eficacia tanto en la industria como en la construcción.

Donde lo importante es lograr la resistencia y la durabilidad de las estructuras metálicas, el recubrimiento de zinc también vale la pena.

Recomendado:

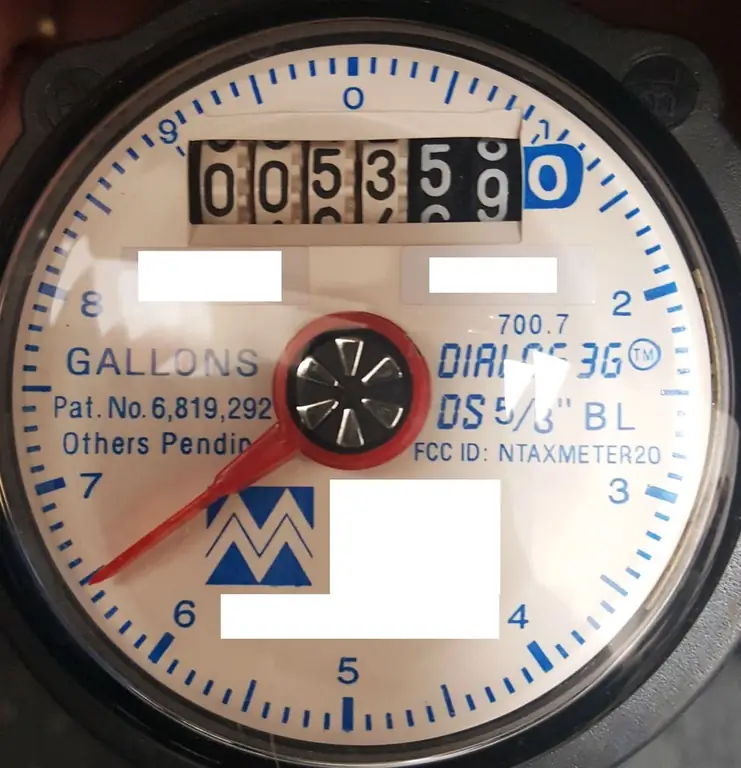

Vida útil de los medidores de agua: período de servicio y operación, períodos de verificación, reglas de operación y tiempo de uso de medidores de agua fría y caliente

La vida útil de los medidores de agua varía. Depende de su calidad, el estado de las tuberías, la conexión a agua fría o caliente, el fabricante. En promedio, los fabricantes afirman entre 8 y 10 años de funcionamiento de los dispositivos. En este caso, el titular está obligado a realizar su verificación dentro de los plazos establecidos por la ley. Te contaremos más sobre este y algunos otros puntos en el artículo

¿Cómo está organizada la tienda caliente?

La tienda caliente es el corazón de un negocio de catering. Completa el proceso tecnológico de cocción. Los productos son tratados térmicamente. Como resultado, el taller le da al consumidor primeros y segundos cursos

Tipos y diámetros de tuberías metálicas. Tubos metálicos de grandes diámetros

La tubería de acero es un tubo cilíndrico y es el producto más utilizado en la industria siderúrgica. El principal uso de las tuberías de acero es el transporte de petróleo, gas y agua a largas distancias. En electrodomésticos, como refrigeradores, se utilizan tuberías de acero ordinarias, así como en sistemas de calefacción y suministro de agua

Galvanización galvánica de metales: tecnología, equipos

La galvanización es eficaz y económica y, por lo tanto, la forma más común de proteger los metales ferrosos de la corrosión tanto en la industria como en el hogar

Los productos de seguros son El concepto, proceso de creación y venta de productos de seguros

Los productos de seguros son acciones en el sistema para proteger varios tipos de intereses de personas físicas y jurídicas para quienes existe una amenaza, pero no siempre sucede. La evidencia de la compra de cualquier producto de seguro es una póliza de seguro