2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:14

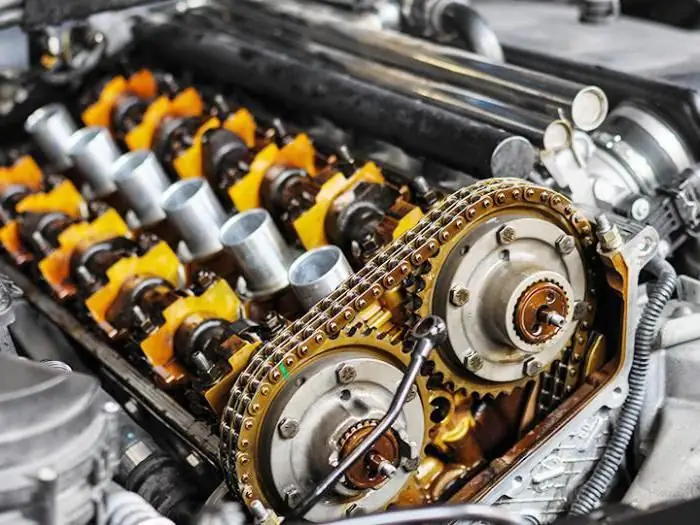

El proceso de funcionamiento de unidades técnicas, máquinas y grupos elementales individuales de equipos está inevitablemente acompañado de desgaste. El impacto mecánico mutuo de las piezas entre sí con diversos grados de intensidad provoca la abrasión de sus superficies y la destrucción de la estructura interna. Además, el entorno suele tener un efecto similar en forma de erosión y cavitación. Como resultado, hay una pérdida de rendimiento del equipo o al menos una disminución de las propiedades operativas. Las siguientes revisiones de materiales de fricción y antifricción en polvo lo ayudarán a comprender las formas de minimizar la fricción no deseada. Dichos materiales se recomiendan para su uso en equipos industriales y electrodomésticos, así como para herramientas de construcción.

Diferencias entre materiales de fricción y antifricción

La consideración de estos materiales en un contexto se debe al hecho de que su función está relacionada con la característica general del funcionamiento de los mecanismos: el coeficiente de fricción. Pero si los elementos antifricción y los aditivos son los responsables de bajar este valor, entonces los elementos de fricción, por el contrario, lo aumentan. En este caso, por ejemplo, aleaciones en polvo con mayorEl coeficiente de fricción proporciona resistencia al desgaste y resistencia mecánica del grupo de trabajo objetivo. Para lograr tales cualidades, se introducen en la composición de las materias primas de fricción óxidos refractarios, boro, carburos de silicio, etc.. A diferencia de los elementos antifricción, los elementos de fricción a menudo representan órganos funcionales completos en los mecanismos. Esto, en particular, puede ser frenos y embragues.

Proporcionando las tareas de aumentar la fricción, realizan simultáneamente tareas técnicas específicas. Al mismo tiempo, tanto los materiales de fricción como los antifricción se someten a rigurosas pruebas de laboratorio antes de su uso. Las mismas aleaciones para frenos se someten a pruebas a gran escala y de banco, durante las cuales se determina la conveniencia de su aplicación en la práctica. Los materiales de fricción más avanzados tecnológicamente a partir de polímeros se fabrican hoy en día mediante varios métodos. Entonces, para los mecanismos del grupo de frenos, se utiliza la técnica de prensado: se hacen bloques, placas y sectores en las formas. Los materiales de la cinta se fabrican utilizando una técnica de tejido y las superposiciones se producen mediante laminación.

Propiedades de los materiales antifricción

Las piezas con función antifricción deben cumplir una amplia gama de requisitos que determinan su rendimiento básico. En primer lugar, el material debe ser compatible tanto con la pieza de acoplamiento como con el entorno de trabajo. En condiciones de compatibilidad antes y después del rodaje, el material proporciona el grado necesario de reducción de la fricción. Aquí es necesario señalar el rodaje como tal. Esta propiedad define la capacidad del elemento para ajustar naturalmente la geometría de la superficie.bajo la forma óptima, que es adecuada para un lugar de operación particular. En otras palabras, se borra de la pieza una estructura adicional con microrrugosidades, después de lo cual el rodaje proporcionará condiciones de trabajo con cargas mínimas.

La resistencia al desgaste también es una propiedad importante que poseen estos materiales. Los elementos antifricción deben tener una estructura que proporcione resistencia a diversos tipos de desgaste. Al mismo tiempo, la pieza no debe ser excesivamente rígida y dura, ya que esto aumentará el riesgo de agarrotamiento, lo que no es deseable para el material antifricción. Además, los tecnólogos destacan una propiedad como la absorción de partículas sólidas. El hecho es que la fricción en diversos grados puede contribuir a la liberación de elementos pequeños, a menudo de metal. A su vez, la superficie antifricción tiene la capacidad de “presionar” dichas partículas contra sí misma, eliminándolas del área de trabajo.

Materiales antifricción metálicos

Los productos en base metálica constituyen la más amplia gama de elementos del grupo antifricción. La mayoría de ellos se centran en el funcionamiento en modo de fricción fluida, es decir, en condiciones en las que los rodamientos están separados de los ejes por una fina capa de aceite. Y, sin embargo, cuando la unidad se detiene y se pone en marcha, inevitablemente se produce el llamado modo de fricción límite, en el que la película de aceite puede destruirse bajo la influencia de altas temperaturas. Las partes metálicas utilizadas en los grupos de rodamientos se pueden dividir en dos tipos: elementos con partes blandasestructura e insertos sólidos y aleaciones con base rígida e insertos blandos. Si hablamos del primer grupo, entonces se pueden usar aleaciones de babbits, latón y bronce como materiales antifricción. Debido a su estructura blanda, se deslizan rápidamente y conservan sus características de película de aceite durante mucho tiempo. Por otro lado, las inclusiones sólidas aumentan la resistencia al desgaste en los contactos mecánicos con elementos adyacentes, por ejemplo, con el mismo eje.

Los conejos son una aleación a base de plomo o estaño. Además, para mejorar las cualidades individuales, se pueden agregar aleaciones de aleación a la estructura. Entre las propiedades mejoradas, se pueden destacar la resistencia a la corrosión, la dureza, la tenacidad y la resistencia. El cambio en una u otra característica está determinado por los materiales de aleación que se usaron. Los babbits antifricción se pueden modificar con cadmio, níquel, cobre, antimonio, etc. Por ejemplo, un babbit estándar contiene aproximadamente un 80 % de estaño o plomo, un 10 % de antimonio y el resto es cobre y cadmio.

Aleaciones de plomo como medio para minimizar la fricción

El nivel de entrada de las aleaciones antifricción son los babbits de plomo. La asequibilidad determina los detalles de la operación de este material, en las funciones de trabajo menos críticas. La base de plomo, en comparación con el estaño, proporciona a los babbits una menor resistencia mecánica alta y una baja protección contra la corrosión. Es cierto que incluso en tales aleaciones no puede prescindir del estaño: su contenido puedellegar al 18%. Además, también se agrega un componente de cobre a la composición, lo que evita los procesos de segregación, una distribución desigual de metales de diferentes masas en el volumen del producto.

Los materiales de plomo más simples con propiedades antifricción se caracterizan por un alto grado de fragilidad, por lo que se utilizan en condiciones con cargas dinámicas reducidas. En particular, los rodamientos para máquinas sobre orugas, locomotoras diésel y componentes de ingeniería pesada son un nicho objetivo donde se utilizan dichos materiales. Las aleaciones antifricción que utilizan calcio pueden denominarse una modificación de las aleaciones de plomo. En este caso, se observan cualidades como alta densidad y baja conductividad térmica. La base también es plomo, pero en proporciones significativas también se complementa con inclusiones de sodio, calcio y antimonio. En cuanto a los puntos débiles de este material, incluyen la oxidabilidad, por lo tanto, no se recomienda su uso en ambientes químicamente activos.

Hablando en general de babbits, podemos afirmar que esta está lejos de ser la solución más efectiva para minimizar la fricción, pero en cuanto a su combinación de cualidades resulta beneficiosa desde el punto de vista de funcionamiento. Son materiales cuyas propiedades antifricción pueden ser niveladas por una menor resistencia a la fatiga, lo que empeora el desempeño del elemento. Sin embargo, en algunos casos, la f alta de resistencia se compensa con la inclusión de cascos de acero o hierro fundido en el diseño.

Características de las aleaciones de bronce antifricción

Propiedades físicas y químicas del broncese combinan orgánicamente con los requisitos de las aleaciones antifricción. Este metal, en particular, proporciona suficientes indicadores de presión específica, la capacidad de operar bajo cargas de choque, alta velocidad de rotación de los rodamientos, etc. Pero también la elección del bronce para ciertas funciones dependerá de su marca. El mismo formato para la operación de camisas bajo cargas de choque es aceptable para la marca BrOS30, pero no se recomienda para BrAZh. También existen diferencias en la clase de materiales de bronce en términos de propiedades mecánicas. Este grupo de calidades dependerá de la naturaleza de la interfaz con ejes endurecidos y del uso de un muñón, que puede tener endurecimiento adicional. Y de nuevo, es imposible hablar de la solidez de la estructura de la aleación.

Los artículos de bronce también pueden incluir estaño, latón y plomo. Al mismo tiempo, si todos los metales enumerados se pueden usar como base de babbitt, los materiales antifricción a base de cobre se usan muy raramente. En este caso, el componente de cobre suele actuar como el mismo aditivo con una proporción de contenido de 2-3%. Las combinaciones de inclusiones de estaño y plomo se consideran óptimas. Proporcionan un rendimiento suficiente de la aleación como componente antifricción, aunque pierden frente a otras composiciones en términos de resistencia mecánica. Los materiales de bronce combinados se utilizan en la fabricación de cojinetes sólidos para motores eléctricos, turbinas, unidades compresoras y otras unidades que funcionan a alta presión y baja velocidad de deslizamiento.

Polvomateriales de fricción

Dichos materiales se utilizan en composiciones destinadas a unidades de transmisión y freno de vehículos oruga, automóviles, máquinas herramienta, mecanismos de construcción, etc. Los productos terminados a base de componentes en polvo se producen en forma de revestimientos sectoriales, discos y pastillas. Al mismo tiempo, los materiales de partida para el tipo de aleaciones en polvo antifricción están formados por la misma nomenclatura que en el caso de los componentes de fricción: el hierro y el cobre son los más utilizados, pero existen otras combinaciones.

Por ejemplo, los materiales hechos de aluminio y bronces al estaño, que incluyen grafito y plomo, se manifiestan efectivamente en condiciones de fricción a una velocidad de deslizamiento de piezas del orden de 50 m/s. Por cierto, cuando los rodamientos funcionan a una velocidad de 5 m/s, los productos de polvo de metal pueden reemplazarse por materias primas de metal y plástico. Este ya es un material compuesto antifricción con una estructura de trabajo flexible y resistencia reducida. Los más ventajosos en términos de uso en condiciones de mayores cargas son los materiales hechos de hierro y cobre. Como aditivos se utilizan grafito, óxido de silicio o bario. El funcionamiento de estos elementos es posible a una presión de 300 MPa y una velocidad de deslizamiento de hasta 60 m/s.

Materiales antifricción en polvo

Los productos antifricción también se fabrican a partir de materias primas en polvo. Se caracterizan por una alta resistencia al desgaste, un bajo coeficiente de fricción y la capacidad de entrar rápidamente en el eje. Además, los materiales en polvo antifricción tienen una serie de ventajas en comparación con las aleaciones que minimizan la fricción. Baste decir que su resistencia al desgaste es en promedio mayor que la de los mismos babbits. La estructura porosa formada por los metales en polvo permite una efectiva impregnación con lubricantes.

Los fabricantes tienen la oportunidad de formar productos finales en diferentes formas. Pueden ser piezas de marco o de matriz con cavidades intermedias llenas de otras materias primas blandas. Y, por el contrario, en algunas áreas, los materiales en polvo antifricción con una base de marco suave tienen más demanda. En panales especiales, se proporcionan inclusiones sólidas de diferentes niveles de dispersión. Esta cualidad es de gran importancia precisamente desde el punto de vista de la posibilidad de regular los parámetros que determinan la intensidad de fricción de las piezas.

Materiales poliméricos antifricción

Las modernas materias primas poliméricas permiten obtener nuevas cualidades técnicas y operativas para piezas que reducen la fricción. Tanto las aleaciones compuestas como los polvos de metal y plástico se pueden utilizar como base. Una de las principales propiedades distintivas de dichos materiales es la capacidad de distribuir uniformemente los aditivos en toda la estructura, que luego realizará la función de un lubricante sólido. Los grafitos, sulfuros, plásticos y otros compuestos se indican en la lista de dichas sustancias. Las propiedades de trabajo de los materiales poliméricos y antifricción convergen en gran medida en el nivel básico sin el uso de modificadores: este es un bajo coeficiente de fricción y resistencia a los medios químicamente activos, yposibilidad de funcionamiento en el medio acuático. Hablando de cualidades únicas, los polímeros pueden realizar sus tareas incluso sin refuerzo con un lubricante especial.

Aplicación de materiales antifricción

La mayoría de los elementos antifricción están diseñados inicialmente para su uso en grupos de rodamientos. Entre ellos se encuentran piezas diseñadas para aumentar la resistencia al desgaste y componentes que mejoran el deslizamiento. En la ingeniería mecánica y la construcción de máquinas herramienta, dichos productos se utilizan en la fabricación de motores, pistones, unidades de acoplamiento, turbinas, etc. Aquí, la base de los consumibles son los materiales antifricción de los cojinetes lisos, que se introducen en la estructura de funcionamiento y estacionario. equipo.

La industria de la construcción tampoco puede prescindir de una función antifricción. Con la ayuda de tales piezas, se fortalecen las estructuras de ingeniería, las estructuras de montaje y los materiales de mampostería. En la construcción de vías férreas, se utilizan en la instalación de elementos estructurales del material rodante. También está muy extendido el uso de materiales antifricción a base de polímeros, que encuentran su lugar, por ejemplo, como estructura de conexión de poleas, engranajes, transmisiones por correa, etc.

Conclusión

La tarea de reducir la fricción solo a primera vista puede parecer secundaria y, a menudo, opcional. La mejora de los fluidos lubricantes realmente permite deshacerse de algunos mecanismos de elementos técnicos auxiliares que reducen el desgaste del grupo de trabajo principal. Un eslabón de transición del clásicobabbitt a un lubricante modificado de alto rendimiento se pueden llamar materiales poliméricos antifricción, que se caracterizan por una estructura más suave y versatilidad en términos de condiciones de trabajo. Sin embargo, la operación de piezas metálicas bajo alta presión e impacto físico aún requiere la inclusión de revestimientos antifricción de estado sólido. Además, esta clase de materiales no solo no se convierte en una cosa del pasado, sino que también se desarrolla mejorando las características de resistencia, dureza y estabilidad mecánica.

Recomendado:

Brass L63: resumen, propiedades, especificaciones y características

Muchas personas a menudo han notado manijas brillantes en puertas interiores, candelabros dorados o candelabros. Todos estos elementos están hechos de una aleación llamada latón. En este artículo profundizaremos en sus propiedades y características, prestando especial atención a la marca L63

Metales del grupo del platino: resumen, lista, propiedades y aplicaciones

Los metales del grupo del platino son seis elementos químicos nobles y preciosos que se encuentran uno al lado del otro en la tabla periódica. Todos ellos son metales de transición de 8 a 10 grupos de 5 a 6 períodos

Materiales de protección: tipos, propiedades y aplicaciones

Hoy en día, las personas usan activamente una amplia variedad de dispositivos, dispositivos, etc. Todo esto está hecho de partes que tarde o temprano se vuelven inutilizables, por lo que el equipo deja de funcionar normalmente. Para retrasar al máximo este momento se utilizan materiales de protección

Materiales eléctricos, sus propiedades y aplicaciones

El funcionamiento eficiente y duradero de las máquinas e instalaciones eléctricas depende directamente del estado del aislamiento para el que se utilizan los materiales eléctricos. Se caracterizan por un conjunto de ciertas propiedades cuando se colocan en un campo electromagnético, y se instalan en dispositivos teniendo en cuenta estos indicadores

Materiales enviados a producción (publicación). Contabilización de la disposición de materiales. asientos contables

La mayoría de las empresas existentes no pueden prescindir de los inventarios utilizados para producir productos, prestar servicios o realizar trabajos. Dado que los inventarios son los activos más líquidos de la empresa, su contabilidad correcta es extremadamente importante