2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:17

El desarrollo de la ciencia y la tecnología en el mundo moderno se basa en el uso de procedimientos especiales para el diseño y modernización de las estructuras existentes, métodos y enfoques progresivos en las actividades de producción. Las soluciones integradas que aseguran el desarrollo constante del diseño y la base tecnológica de las empresas industriales, así como su cumplimiento con el uso económico racional, se denominan preparación técnica de la producción. Se basa en procesos innovadores que ocurren en el contexto de la investigación científica y de ingeniería (diseño y preparación tecnológica de la producción).

Tipos de estudios

La investigación científica puede aumentar significativamente el nivel de competitividad de los productos desarrollados. Desde el punto de vista de los procesos o fenómenos a los que se dirigen, se consideran en el contexto de tres grandes grupos:

- Investigación básica -posibilitar la obtención de nuevas leyes o patrones de comportamiento de los objetos y sistemas de la realidad circundante, con el objetivo de su posterior utilización en la producción y actividades económicas de las personas. Realizado por organizaciones de investigación especiales (especializadas).

- Investigación exploratoria: probar patrones abiertos para actividades de producción, lo que permite aumentar el nivel científico y técnico y la eficiencia general de las empresas y las instalaciones del sector civil.

- Aplicados: en continuación de investigaciones anteriores, permiten resolver problemas científicos y de ingeniería específicos, creando nuevas tecnologías o diseños.

La investigación básica suele estar financiada por el gobierno porque a menudo no tiene valor de mercado. La búsqueda y la investigación aplicada tienen como objetivo resolver problemas prácticos y, a menudo, son financiadas por empresas comerciales. La investigación científica sobre un problema específico, realizada de acuerdo con un plan específico, se denomina tema científico (económico-contractual).

Por regla general, la preproducción de diseño incluye ciertos tipos de investigación.

Etapas de implementación de un tema científico

Económico-contractual, es decir, financiada por empresas individuales, y la investigación científica se lleva a cabo según un determinado esquema tradicional:

- elaboración de términos de referencia del problema a resolver y estudio de factibilidad del tema propuesto;

- selección de la dirección de la investigación, que se basa enestudiar soluciones existentes, investigar información sobre patentes y desarrollar pautas generales de implementación;

- realizar investigaciones (teóricas y experimentales) para determinar las posiciones teóricas de los datos reales obtenidos del experimento;

- Conclusiones generales sobre el trabajo realizado y elaboración de un informe.

Los resultados obtenidos son la base para posteriores etapas de preparación del diseño para la producción. Una empresa industrial que ha desarrollado departamentos para el diseño y desarrollo de nuevas tecnologías (diseñador jefe, tecnólogo jefe) en su estructura organizativa puede realizar estos estudios de forma independiente. Si es necesario, es posible atraer organizaciones de investigación externas (instituciones, empresas de riesgo), lo que permite aumentar la complejidad del trabajo realizado y acelerar el ritmo de las etapas individuales.

La investigación realizada (procesos innovadores) le permite obtener tres tipos principales de innovaciones: descubrimiento, invención y propuesta de racionalización. Su introducción en la producción y las actividades económicas es un elemento importante del desarrollo técnico de las empresas a lo largo del tiempo y es uno de los elementos clave en la organización del diseño y la preparación tecnológica de la producción.

Cuestiones generales de la organización

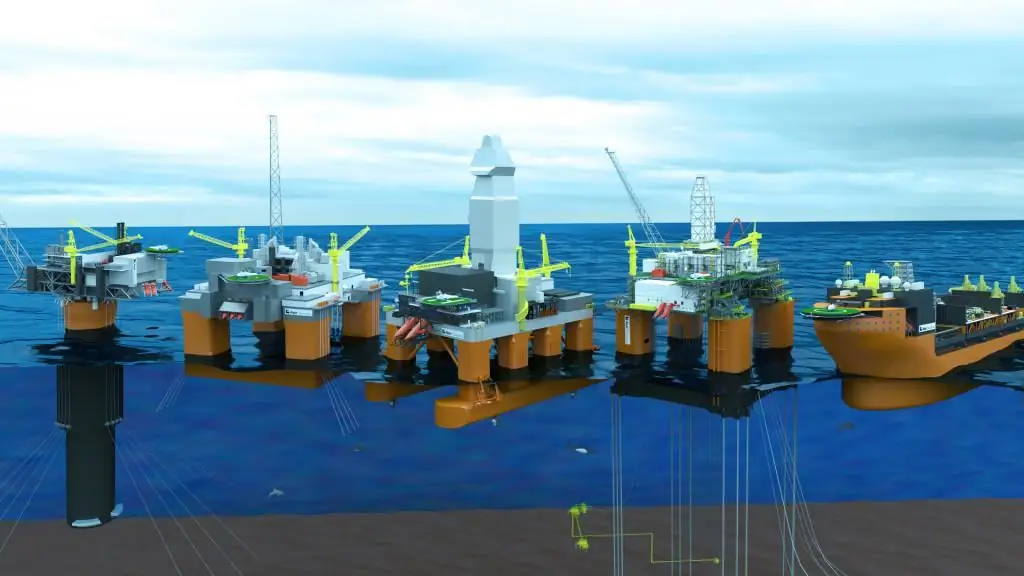

En el proceso de funcionamiento, las empresas industriales necesitan restauración constante de edificios industriales, equipos tecnológicos yelementos de infraestructura (flujos de tráfico, redes de ingeniería, comunicaciones, etc.) debido al deterioro físico. Además, es necesario garantizar el desarrollo de la tecnología y la tecnología de la empresa para cumplir con las nuevas condiciones económicas y los crecientes requisitos de los consumidores. Cuál es el objetivo principal de la preproducción de diseño.

El nivel real de la condición técnica de la empresa debe evaluarse a intervalos específicos, teniendo en cuenta una serie de indicadores del sistema de producción. Se evalúan en la dinámica de cambio en el tiempo tanto en la propia empresa como en los sistemas relacionados, lo que permite corregirlos racionalmente. Cabe señalar que el control de los fondos de la empresa y mantenerlos en condiciones de funcionamiento es la tarea principal de la actividad de las instalaciones de infraestructura de las empresas.

Parámetros de evaluación del desarrollo

Por regla general, los indicadores se consideran de acuerdo con ciertos criterios:

- El nivel del equipo técnico: cómo se proporciona a los trabajadores de producción los fondos necesarios (fondos) y los recursos energéticos necesarios.

- Grado de novedad de las tecnologías - distribución proporcional de los procesos por intensidad de mano de obra, el porcentaje de nuevos procesos tecnológicos y técnicas, la edad media de los elementos de la tecnología utilizada, la racionalidad del uso de materiales y repuestos.

- Novedad y conformidad de las características del equipo: parámetros de rendimiento, funcionalidad, consumo de material, indicadores de confiabilidad (confiabilidad, durabilidad, mantenibilidad yseguridad), la duración media de funcionamiento, el porcentaje de equipamiento progresivo, el porcentaje de equipamiento desgastado física y moralmente.

- Indicadores de mecanización (automatización) - el número de operaciones de trabajo mecanizado; porcentaje de productos fabricados con dispositivos automatizados (tecnologías).

El sistema de elaboración de diseños de producción permite mantener el valor de estos indicadores dentro de los límites establecidos.

Direcciones de desarrollo tecnológico

Para resolver problemas urgentes de mantener y mejorar los sistemas de producción a lo largo del tiempo, se utilizan varios mecanismos y procedimientos para influir en los elementos de la empresa. Para su implementación, se involucran los enfoques de preparación del diseño de producción. Estos destinos incluyen:

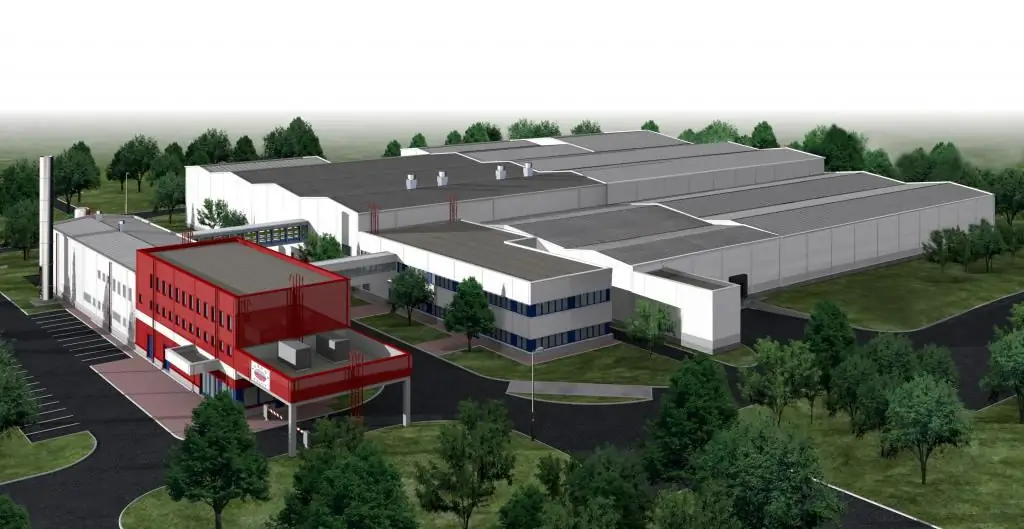

- Construcción de nuevas instalaciones: construcción de una empresa desde cero, creación de una nueva unidad de producción (taller, sitio) en la forma prescrita por la ley.

- Aumentar la escala de la empresa existente: la introducción de capacidades adicionales de la empresa a través de la creación de divisiones o instalaciones adicionales; aumentar la huella de las unidades existentes para mejorar el rendimiento de la producción, la capacidad para aumentar los flujos de productos y la rentabilidad.

- Reconstrucción - cambio de subsistemas individuales de la empresa, mejora de estructuras tecnológicas y técnicas. Se realiza sobre la base de reponer equipos tecnológicos obsoletos, aumentando la participaciónprocesos mecanizados (automatizados), eliminación de la desproporción en el trabajo de varios subsistemas de la empresa (lo que contribuye a la mejora de los indicadores macroeconómicos de la empresa).

- Reequipamiento o reequipamiento de medios de producción - sustitución de equipos y herramientas obsoletos por otros más avanzados con un rendimiento mejorado.

- Modernización: mejoras individuales en los elementos del sistema de producción (equipo, tecnología, organización y control) para hacer coincidir la producción y los productos creados (elementos, sistemas) con las condiciones cambiantes del mercado, los estándares o los requisitos del consumidor.

Además de estos indicadores, los sistemas productivos son evaluados por su impacto ambiental. Consideran la escala de reciclaje de los residuos de producción, la contaminación del medio ambiente natural, el porcentaje de productos ecológicos.

Organización de la preparación del diseño de la producción

El trabajo de investigación en el campo del diseño de estructuras avanzadas es un proceso laborioso, de gran envergadura y exigente en cuanto al uso de recursos materiales y económicos, combinando los resultados del diseño de nuevos productos con la posterior evaluación experimental. Se llevan a cabo bajo el control del OGK (departamento del diseñador jefe) o la oficina de diseño (KB) del departamento técnico de la empresa.

Como resultado de los desarrollos continuos, se mejoran varios parámetros de los sistemas de producción: aumentan la productividad y la funcionalidad, se optimizan los costos, se modifican los intervalos de tiempo de producción ycondiciones para la operación más eficiente de las unidades de producción.

Los departamentos de diseño de la empresa desempeñan un papel importante en la organización de la preparación del diseño de la producción. Se establece un cierto orden de almacenamiento de dibujos, planos y diagramas. Se están desarrollando mecanismos para proveerlos a las unidades productivas de manera oportuna. Se mantiene una estricta disciplina tecnológica y de diseño.

Problemas de preparación del diseño de la producción

Las preguntas básicas que se resuelven al diseñar sistemas simples y complejos son:

- análisis de las condiciones técnicas de los elementos estructurales que se reflejan en las características de fabricación y reparación;

- desarrollo de varios proyectos para los productos en cuestión, con el objetivo de mejorar los esquemas generales de diseño;

- desarrollo de tolerancias de reparación (aumentando la intercambiabilidad de las piezas y reduciendo los costes de producción);

- mejora y modernización de la base de elementos;

- unificación de conjuntos (conjuntos, piezas) para eliminar la sobreestimación irrazonable del número de tamaños estándar.

Como puede ver, el uso de la preproducción del diseño afecta directamente el nivel de pérdidas durante la operación posterior de las instalaciones.

Procedimientos

El contenido de los estudios de diseño está determinado por las características del objeto de estudio, su propósito funcional y el método de fabricación (reparación). En general, hay variosetapas típicas, cuyo resultado será la creación de documentación reglamentaria y técnica. Se realizan según ESKD. La complejidad del producto y el alcance de su uso posterior tiene un impacto directo en el contenido y el número de etapas. Entonces, algunos de ellos, especialmente las etapas preparatorias, pueden estar reducidos, combinados o completamente ausentes.

Etapas de preproducción de diseño:

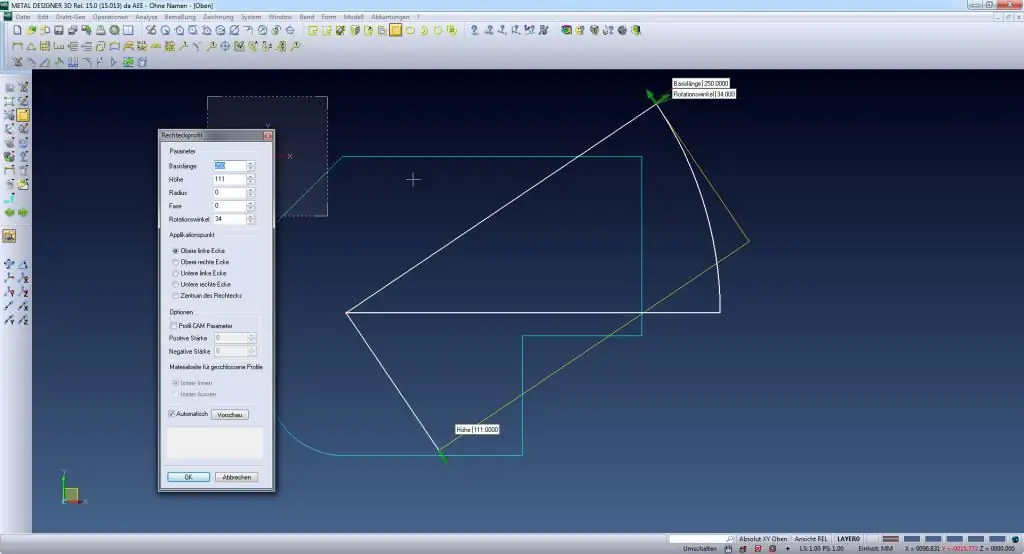

- Elaboración de los términos de referencia (TK abreviado). Elaboración de una lista de referencias, análisis de literatura especial y documentos reglamentarios: instrucciones, órdenes, explicaciones y recomendaciones. Análisis y posterior aprobación de los ítems del encargo para el diseño de la estructura. Elaboración de un cronograma de trabajo propuesto en forma de modelo algorítmico (diagramas de Gantt o diagramas de red). Contabilización de los costes de diseño futuros. Cálculo preliminar del efecto económico a partir de los resultados de la actividad de innovación.

- Desarrollo de una propuesta técnica (similar a TP). Cálculo completo de componentes económicos. Considerando opciones de diseño y eligiendo la más óptima. Ajuste del número total de obras y la duración de la ejecución.

- Implementación de un anteproyecto. Consideración de diagramas esquemáticos de nuevos diseños o procesos, realizando cálculos matemáticos preliminares, determinando las dimensiones generales del producto en los dibujos generales, haciendo un diseño y probándolo;

- Diseño técnico. La etapa de investigación más lenta y prolongada. Realización de cálculos básicos de resistencia estructural, fiabilidady seguridad. Ensayos de prototipos (forzados y/o acelerados). Modernización de la estructura en base a los parámetros calculados. La etapa más lenta, larga y costosa.

- Preparación de la documentación de trabajo: creación de planos de montaje, detalle del producto, elaboración de diagramas esquemáticos y de cableado. Creación de duplicados y copias de documentación. Diseño final.

Las etapas de preproducción del diseño le permiten completar el ciclo completo de desarrollo e implementación de la documentación del proyecto.

Características del diseño moderno

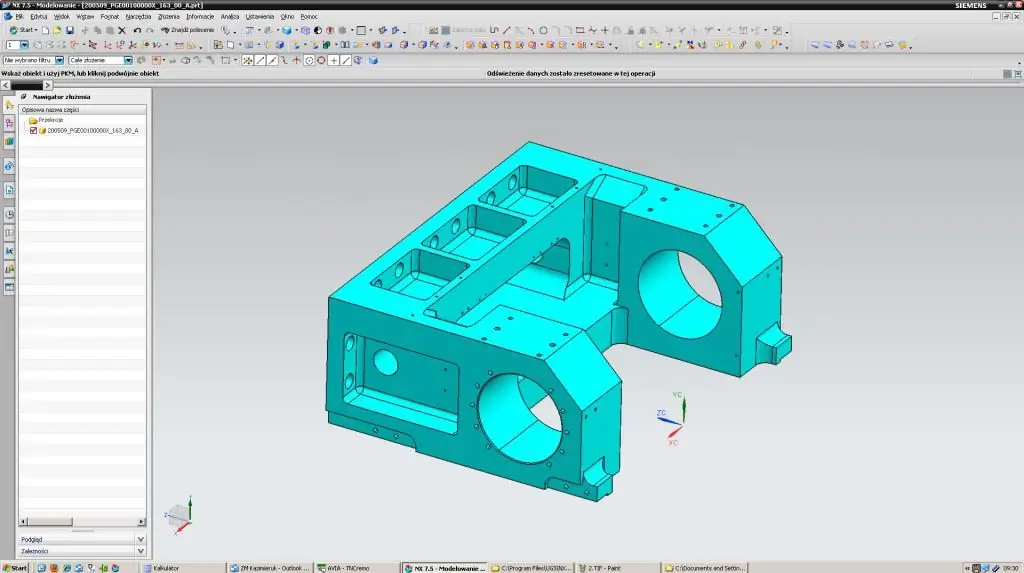

Para cumplir con los requisitos cada vez mayores para la base de elementos de las estructuras en términos de confiabilidad y funcionalidad de los productos industriales, en los últimos años, la preparación del diseño para la producción ha estado utilizando sistemas de diseño asistidos por computadora. Dada la mayor complejidad de los proyectos individuales (por ejemplo, el desarrollo de circuitos integrados), el uso de métodos de máquinas especiales suele ser la única forma posible de crear el producto deseado con parámetros determinados.

Cuando se automatizan los procesos de diseño, se crea un producto sobre la base de algoritmos de máquina precisos integrados en paquetes de software especializados. Esto reduce la influencia del factor humano en la precisión de los cálculos y la elección de la opción de diseño más adecuada. Reduce significativamente el tiempo de ejecución del proyecto, las pruebas y los costos totales en todas las etapas del diseño.

Diseño-La preparación del diseño de la producción al mismo tiempo tiene una serie de ventajas, que se expresan en los siguientes factores:

- reduce significativamente la complejidad y la duración del proyecto;

- los costos de nómina se están reduciendo (debido a la optimización del personal);

- aumenta el nivel de calidad del producto terminado;

- Los indicadores de confiabilidad se están normalizando;

- acumular soluciones comprobadas en las bases de datos de la industria;

- la documentación se controla constantemente;

- el modelado matemático minimiza los diseños no óptimos, etc.

Conclusión

El sistema de preparación del diseño de producción es un eslabón necesario en la cadena del ciclo de vida de cualquier producto. Se utiliza con igual éxito tanto para la creación de productos industriales como para sistemas especializados complejos. Como muestra la experiencia de los últimos años, la informatización cada vez mayor de los procesos de producción también plantea nuevos requisitos para la mejora de los sistemas de diseño.

Recomendado:

Tienda de fumadores: preparación de los documentos necesarios, elaboración de un plan de negocios, selección del equipo necesario, objetivos y etapas de desarrollo

El artículo trata de un negocio como una tabaquería. Aprenda cómo iniciar un negocio y por dónde empezar. Sobre cómo elegir el equipo y cómo debe ser. Sobre a qué debe prestar atención al elegir proveedores y sobre el proceso de producción de productos ahumados

Peluquería a domicilio: preparación de los documentos necesarios, elaboración de un plan de negocios, selección del equipo necesario, objetivos y etapas de desarrollo

El negocio de la peluquería para personas creativas es un negocio muy prometedor e interesante. Bueno, si no hay dinero para abrir un gran salón, al principio es muy posible comenzar su proyecto desde la primera etapa. Para ello se puede organizar una peluquería en casa, que no requiere grandes inversiones. ¿Vale la pena participar en un negocio de este tipo y qué pasos deberá seguir para abrirlo?

Tareas y propósito del viaje: ejemplos

No hay una lista de propósitos de viajes de negocios en las regulaciones. Sin embargo, la razón por la cual el empleado viaja debe formularse de tal manera que los gastos de viaje y viáticos puedan contabilizarse para reducir la renta imponible

Preparación técnica de la producción: tareas, etapas, proceso y gestión

El desarrollo de productos nuevos, altamente eficientes y más avanzados, la competitividad en el mercado mundial: todo esto está directamente relacionado con cuestiones organizativas, entre las cuales ocupa un lugar especial la preparación técnica de la producción. ¿Por qué tiene ese papel?

Submarino "Dolphin": creación del proyecto, construcción, propósito, asignaciones, diseño e historia del submarino

El primer submarino de combate "Dolphin" sirvió como prototipo para el desarrollo posterior de los barcos domésticos de esta clase hasta 1917. El edificio era de naturaleza experimental y no tenía un gran valor de combate, pero fue el comienzo del desarrollo de la construcción naval de submarinos domésticos