2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:04

Debido a su ligereza, ductilidad y resistencia a la corrosión, el aluminio se ha convertido en un material indispensable en muchas industrias. El aluminio de aviación es un grupo de aleaciones caracterizadas por una mayor resistencia con la inclusión de magnesio, silicio, cobre y manganeso. Se le da resistencia adicional a la aleación con la ayuda de los llamados. "efecto de envejecimiento": un método especial de endurecimiento bajo la influencia de un entorno atmosférico agresivo durante mucho tiempo. La aleación fue inventada a principios del siglo XX, llamada duraluminio, ahora también conocida como "avial".

Definición. Excursión histórica

Se considera que el comienzo de la historia de las aleaciones de aluminio para la aviación es 1909. El ingeniero metalúrgico alemán Alfred Wilm estableció experimentalmente que si una aleación de aluminio con una ligera adición de cobre, manganeso y magnesio después del enfriamiento rápido a una temperatura de 500 ° C y un enfriamiento rápido se mantiene a una temperatura de 20-25 grados durante 4-5 días, gradualmente se vuelve más duro y más fuerte sin perder ductilidad. El procedimiento se denominó "envejecimiento" o "maduración". En el proceso de tal endurecimiento, los átomos de cobre llenanmuchas zonas diminutas en los límites de grano. El diámetro del átomo de cobre es más pequeño que el del aluminio, por lo tanto, aparece una tensión de compresión, como resultado de lo cual aumenta la resistencia del material.

Por primera vez, la aleación se masterizó en las fábricas alemanas Dürener Metallwerken y recibió la marca comercial Dural, de ahí el nombre "duraluminio". Posteriormente, los metalúrgicos estadounidenses R. Archer y V. Jafris mejoraron la composición cambiando el porcentaje, principalmente de magnesio. La nueva aleación se denominó 2024, que se usa ampliamente en varias modificaciones incluso ahora, y toda la familia de aleaciones se llama Avial. Esta aleación recibió el nombre de "aluminio de aviación" casi inmediatamente después de su descubrimiento, ya que reemplazó por completo la madera y el metal en las estructuras de los aviones.

Principales tipos y características

Hay tres grupos principales:

- Familias de aluminio-manganeso (Al-Mn) y aluminio-magnesio (Al-Mg). La característica principal es la alta resistencia a la corrosión, apenas inferior al aluminio puro. Tales aleaciones se prestan bien para soldar y soldar, pero se cortan mal. No endurecido por tratamiento térmico.

- Aleaciones resistentes a la corrosión del sistema aluminio-magnesio-silicio (Al-Mg-Si). Se endurecen mediante tratamiento térmico, es decir, endurecimiento a una temperatura de 520 °C, seguido de un rápido enfriamiento con agua y envejecimiento natural durante unos 10 días. Una característica distintiva de este grupo de materiales es su alta resistencia a la corrosión durante el funcionamiento en condiciones normales y bajo estrés.

- Aleaciones estructurales de aluminio-cobre-magnesio (Al-Cu-Mg). Su base es aluminio aleado con cobre, manganeso y magnesio. Al cambiar las proporciones de los elementos de aleación, se obtiene aluminio de calidad aeronáutica, cuyas características pueden diferir.

Los materiales del último grupo tienen buenas propiedades mecánicas, pero son más susceptibles a la corrosión que la primera y la segunda familia de aleaciones. El grado de susceptibilidad a la corrosión depende del tipo de tratamiento superficial, que aún debe protegerse con pintura o anodizado. La resistencia a la corrosión aumenta parcialmente con la introducción de manganeso en la composición de la aleación.

Además de los tres tipos principales de aleaciones, también existen aleaciones de forja, resistentes al calor, estructurales de alta resistencia y otras aleaciones que tienen las propiedades necesarias para una aplicación particular.

Marcado de aleaciones de aviación

En las normas internacionales, el primer dígito de la marca de aluminio de aviación indica los principales elementos de aleación de la aleación:

- 1000 - aluminio puro.

- 2000 - duraluminio, aleaciones aladas con cobre. En un cierto período - la aleación aeroespacial más común. Cada vez más reemplazadas por aleaciones de la serie 7000 debido a la alta susceptibilidad al agrietamiento por corrosión bajo tensión.

- 3000 - elemento de aleación - manganeso.

- 4000 - elemento de aleación - silicio. Las aleaciones también se conocen como siluminas.

- 5000 - elemento de aleación - magnesio.

- 6000 son las aleaciones más dúctiles. Los elementos de aleación son magnesio y silicio. Se puede endurecer con calor para aumentar la resistencia, pero estoel parámetro es inferior a las series 2000 y 7000.

- 7000: aleaciones templadas térmicamente, el aluminio de aviación más duradero. Los principales elementos de aleación son el zinc y el magnesio.

El segundo dígito de la marca es el número de serie de la modificación de la aleación de aluminio después del original: el número "0". Los dos dígitos finales son el número de la aleación en sí, información sobre su pureza por impurezas. Si se experimenta la aleación, se agrega una quinta "X" a la marca.

Hoy, los grados más comunes de aluminio de aviación: 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. Las características distintivas de estas aleaciones son: ligereza, ductilidad, buena resistencia, resistencia a la fricción, corrosión y altas cargas. En la industria aeronáutica, las aleaciones más utilizadas son el aluminio aeronáutico 6061 y 7075.

Composición

Los principales elementos de aleación del aluminio de aviación son: cobre, magnesio, silicio, manganeso, zinc. El porcentaje de estos elementos en peso en la aleación está determinado por características tales como resistencia, flexibilidad, resistencia a la tensión mecánica, etc. La base de la aleación es el aluminio, los principales elementos de aleación son el cobre (2,2-5,2% en peso), magnesio (0,2-2,7 %) y manganeso (0,2-1 %).

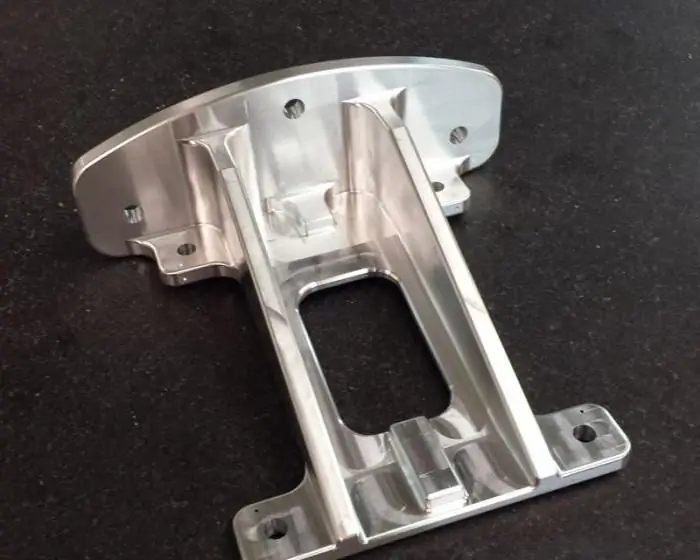

Una familia de aleaciones de aviación de aluminio con silicio (4-13% en peso) con un pequeño contenido de otros elementos de aleación: cobre, manganeso, magnesio, zinc, titanio, berilio. Se utiliza para fabricar piezas complejas, también conocido como silumin o aleación de aluminio fundido. familia de aleaciones de aluminio y magnesio(1-13% en masa) con otros elementos tienen alta ductilidad y resistencia a la corrosión.

El papel del cobre en el aluminio de los aviones

La presencia de cobre en la composición de la aleación de aviación contribuye a su endurecimiento, pero al mismo tiempo tiene un efecto negativo en su resistencia a la corrosión. Al caer en los límites de los granos durante el proceso de enfriamiento, el cobre hace que la aleación sea susceptible a las picaduras, la corrosión por tensión y la corrosión intergranular. Las áreas ricas en cobre son galvánicamente más catódicas que la matriz de aluminio circundante y, por lo tanto, son más vulnerables a la corrosión galvánica. Un aumento del contenido de cobre en la masa de la aleación hasta un 12 % aumenta las propiedades de resistencia debido al endurecimiento por dispersión durante el envejecimiento. Con un contenido de cobre superior al 12 %, la aleación se vuelve quebradiza.

Áreas de aplicación

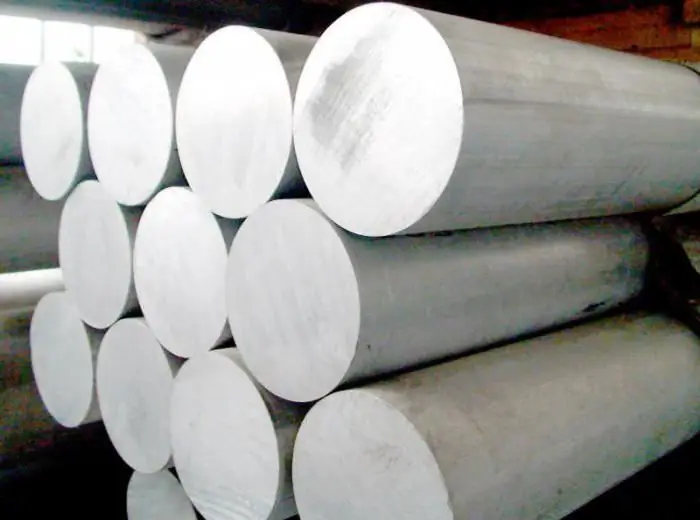

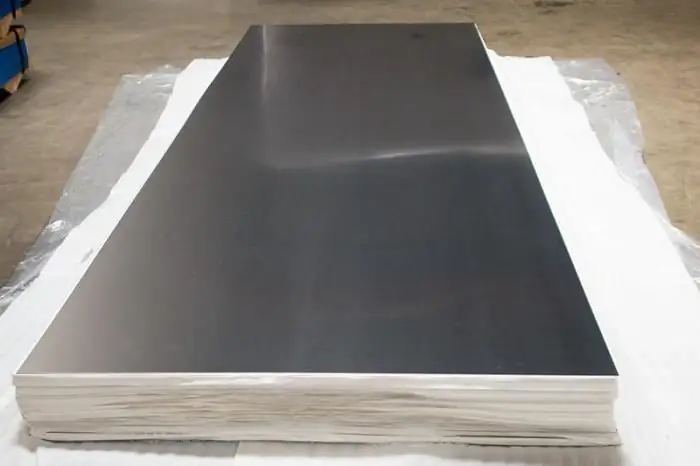

Las aleaciones de aluminio son el metal más buscado para la venta. El peso ligero del aluminio de grado aeronáutico y su resistencia hacen de esta aleación una buena opción para muchas industrias, desde aviones hasta artículos para el hogar (teléfonos móviles, auriculares, linternas). Las aleaciones de aluminio se utilizan en la construcción naval, la automoción, la construcción, el transporte ferroviario y la industria nuclear.

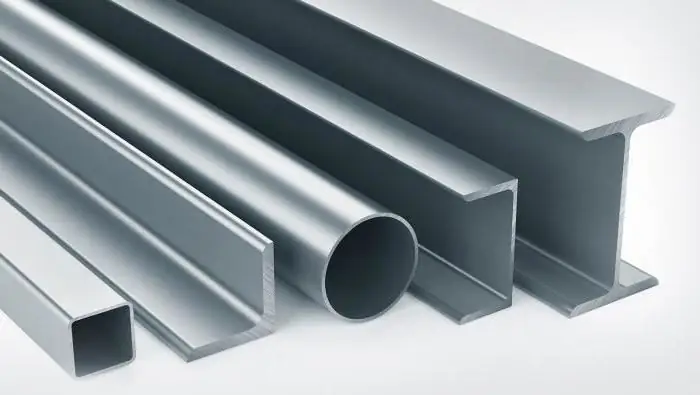

Las aleaciones con un contenido moderado de cobre tienen una gran demanda (2014, 2024, etc.). Los perfiles fabricados con estas aleaciones tienen alta resistencia a la corrosión, buena maquinabilidad y soldabilidad por puntos. Se utilizan para fabricar estructuras críticas para aeronaves, vehículos pesados y equipos militares.

Características de conexión de aluminio de calidad aeronáutica

La soldadura de aleaciones de aviación se realiza exclusivamente en un entorno protector de gases inertes. Los gases preferidos son: helio, argón o una mezcla de los mismos. El helio tiene una conductividad térmica más alta. Esto determina indicadores de temperatura más favorables del entorno de soldadura, lo que permite conectar elementos estructurales de paredes gruesas con bastante comodidad. El uso de una mezcla de gases protectores contribuye a una eliminación de gases más completa. En este caso, la probabilidad de formación de poros en la soldadura se reduce significativamente.

Aplicaciones aeronáuticas

Las aleaciones de aluminio para aviación se crearon originalmente especialmente para la construcción de equipos de aviación. Con ellos se fabrican carrocerías de aeronaves, piezas de motores, chasis, depósitos de combustible, fijaciones, etc. En el interior de la cabina se utilizan piezas de aluminio de aviación.

Las aleaciones de aluminio de la serie 2xxx se utilizan para la producción de piezas expuestas a altas temperaturas. Las partes de las unidades de carga ligera, los sistemas de combustible, hidráulicos y de aceite están hechos de aleaciones 3xxx, 5xxx y 6xxx. La aleación 7075 ha recibido la aplicación más amplia en la industria aeronáutica. Los elementos están hechos de ella para operar bajo carga significativa, bajas temperaturas con alta resistencia a la corrosión. La base de la aleación es el aluminio, y los principales elementos de aleación son el magnesio, el zinc y el cobre. Perfiles de potencia de las estructuras de las aeronaves, los elementos de la piel están hechos de él.

Recomendado:

Cinta autoadhesiva de aluminio: propiedades, tipos, características

La cinta autoadhesiva de aluminio es un material universal para fines técnicos, que se utiliza tanto en la vida cotidiana como en la construcción

Pilotos de aviación civil: formación, características de la profesión y responsabilidades

Los pilotos de aviación civil son especialistas que se han dedicado por completo a la vida en el cielo. Estas son personas intrépidas que han desafiado al destino y han pasado por muchas pruebas. Por lo tanto, todos los que sueñan con tal profesión deben ser conscientes de que el camino de su vida se volverá igualmente difícil y espinoso

Corrosión del aluminio y sus aleaciones. Métodos para combatir y proteger el aluminio de la corrosión

El aluminio, a diferencia del hierro y el acero, es bastante resistente a la corrosión. Este metal está protegido contra la oxidación por una densa película de óxido formada en su superficie. Sin embargo, en el caso de destrucción de este último, la actividad química del aluminio aumenta considerablemente

Gasolina de aviación: características

¿Cuál es la diferencia entre la gasolina de aviación y la de automóvil? Marcas de gasolina utilizadas en aviación. Especificaciones, producción de combustible para aviones

Planta de aviación de Novosibirsk im. vicepresidente Chkalova - descripción general, características e historia

V.P. Chkalova es el orgullo de la industria de la aviación de la Federación Rusa. Los aviones de la planta mostraron al mundo entero que Rusia es un país que desarrolla con éxito la producción más compleja de equipos de aviación