2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificación: 2025-01-24 13:15:08

Los equipos de producción modernos tienen un diseño bastante complejo. Los mecanismos de fricción transmiten movimiento con la ayuda de la fuerza de fricción. Estos pueden ser embragues, abrazaderas, esparcidores y frenos.

Para que el equipo sea duradero y funcione sin tiempo de inactividad, se presentan requisitos especiales para sus materiales. Están en constante crecimiento. Después de todo, la tecnología y el equipo se mejoran constantemente. Sus capacidades, velocidades de funcionamiento y cargas están aumentando. Por lo tanto, en el proceso de su funcionamiento, se utilizan varios materiales de fricción. La fiabilidad y durabilidad de los equipos depende de su calidad. En algunos casos, la seguridad y la vida de las personas dependen de estos elementos del sistema.

Características generales

Los materiales de fricción son elementos integrales de ensamblajes y mecanismos que tienen la capacidad de absorber energía mecánica y disiparla en el medio ambiente. Al mismo tiempo, todos los elementos estructurales no deben desgastarse rápidamente. Para ello, los materiales presentados tienen ciertas propiedades.

Coeficiente de fricción de los materiales de friccióndebe ser estable y alta. El índice de resistencia al desgaste también debe satisfacer los requisitos operativos. Dichos materiales tienen una buena resistencia al calor y no están sujetos a esfuerzos mecánicos.

Para que la sustancia que realiza funciones de fricción no se pegue a las superficies de trabajo, está dotada de suficientes cualidades adhesivas. La combinación de estas propiedades asegura el normal funcionamiento de equipos y sistemas.

Propiedades de los materiales

Los materiales de fricción tienen un determinado conjunto de propiedades. Los principales se han enumerado anteriormente. Estas son cualidades de servicio. Determinan las características de rendimiento de cada sustancia.

Pero todas las características del servicio están determinadas por un conjunto de indicadores físico-mecánicos y termostáticos. Estos parámetros cambian durante la operación del material. Pero su valor límite se tiene en cuenta en el proceso de elección de una sustancia de fricción.

Hay una división de propiedades en indicadores estáticos, dinámicos y experimentales. El primer grupo de parámetros incluye el límite de compresión, resistencia, flexión y estiramiento. También incluye capacidad calorífica, conductividad térmica y expansión lineal del material.

Los indicadores determinados en condiciones dinámicas incluyen estabilidad térmica, resistencia al calor. El coeficiente de fricción, la resistencia al desgaste y la estabilidad se establecen en el entorno experimental.

Tipos de materiales

Los materiales de fricción de los sistemas de freno y embrague suelen estar fabricados a base de cobre o hierro. segundo grupoLas sustancias se utilizan en condiciones de mayor carga, especialmente con fricción seca. Los materiales de cobre se utilizan para cargas medias y ligeras. Además, son aptos tanto para la fricción en seco como para el uso de fluidos lubricantes.

En las condiciones de producción modernas, los materiales a base de caucho y resina son ampliamente utilizados. También se pueden utilizar varios rellenos de componentes metálicos y no metálicos.

Ámbito de aplicación

Existe una clasificación de los materiales de fricción según su área de aplicación. El primer gran grupo incluye los dispositivos de transmisión. Estos son mecanismos de carga media y ligera que funcionan sin lubricación.

Los siguientes son los materiales de fricción del sistema de frenos, diseñados para mecanismos de servicio mediano y pesado. Estas unidades no están lubricadas.

El tercer grupo incluye sustancias utilizadas en acoplamientos de unidades de servicio mediano y pesado. Contienen aceite.

Además, los materiales de freno que contienen lubricante líquido también se distinguen como un grupo separado. Los principales parámetros de los mecanismos determinan la elección de los materiales de fricción.

En el embrague, la carga actúa sobre los elementos del sistema durante aproximadamente 1 s, y en el freno, hasta 30 s. Este indicador determina las características de los materiales de los nudos.

Materiales metálicos

Como se mencionó anteriormente, los principales materiales metálicos de fricción del sistema de embrague, los frenos son de hierro ycobre. El acero y el hierro fundido son muy populares hoy en día.

Son aplicables en diferentes mecanismos. Por ejemplo, los materiales de fricción para zapatas de freno que contienen hierro fundido se utilizan a menudo en los sistemas ferroviarios. No se deforma, pero pierde bruscamente sus propiedades deslizantes a temperaturas superiores a 400 °C.

Materiales no metálicos

Los materiales de fricción para embragues o frenos también están hechos de sustancias no metálicas. Se fabrican principalmente a base de asbesto (resina, caucho actúan como aglutinantes).

El coeficiente de fricción sigue siendo bastante alto hasta una temperatura de 220 °C. Si el aglomerante es resina, el material es muy resistente al desgaste. Pero su coeficiente de fricción es algo menor en relación con otros materiales similares. Un material plástico popular sobre esta base es retinax. Contiene resina de fenol-formaldehído, amianto, barita y otros componentes. Esta sustancia es aplicable para unidades y mecanismos de freno con condiciones de operación severas. Conserva sus cualidades incluso cuando se calienta a 1000 °C. Por lo tanto, retinax es aplicable incluso en sistemas de frenado de aeronaves.

Los materiales de asbesto se fabrican creando la tela del mismo nombre. Se impregna con asf alto, caucho o baquelita y se prensa a altas temperaturas. Las fibras cortas de asbesto también pueden formar revestimientos no tejidos. Agregan metal pequeñovirutas. A veces se les introduce alambre de latón para aumentar la resistencia.

Materiales sinterizados

Se presenta otra variedad de componentes del sistema. Estos son materiales de fricción sinterizados del sistema de frenos. Que se trata de una variedad quedará más claro por la forma en que se hacen. La mayoría de las veces se fabrican sobre una base de acero. En el proceso de soldadura, se sinterizan con él otros componentes que componen la composición. Los espacios en blanco precomprimidos que consisten en mezclas de polvo se someten a calentamiento a alta temperatura.

Estos materiales se utilizan con mayor frecuencia en embragues y sistemas de frenos muy cargados. Su alto rendimiento durante el funcionamiento está determinado por dos grupos de componentes que componen la composición. Los primeros materiales proporcionan un buen coeficiente de fricción y resistencia al desgaste, mientras que los segundos aportan estabilidad y un nivel suficiente de adherencia.

Materiales a base de acero para fricción en seco

La elección del material para varios sistemas se basa en la viabilidad económica y técnica de su fabricación y operación. Hace varias décadas, se demandaban materiales a base de hierro como FMK-8, MKV-50A y SMK. Los materiales de fricción para pastillas de freno que funcionaban en sistemas muy cargados se fabricaron más tarde con FMK-11.

MKV-50A es un diseño más nuevo. Se utiliza en la fabricación de forros para frenos de disco. Tiene una ventaja sobre el grupo PMK en términos de indicadores de estabilidad,resistencia al desgaste.

En la producción moderna, los materiales como SMK se han generalizado. Tienen un alto contenido de manganeso. También se incluyen carburo y nitruro de boro, disulfuro de molibdeno y carburo de silicio.

Materiales a base de bronce para fricción en seco

Los materiales a base de bronce de estaño han demostrado su eficacia en los sistemas de transmisión y frenado para diversos fines. Se desgastan mucho menos las piezas de acoplamiento de hierro o acero que los materiales de fricción a base de hierro.

La variedad de materiales presentada se utiliza incluso en la industria de la aviación. Para condiciones operativas especiales, el estaño puede ser reemplazado por sustancias como titanio, silicio, vanadio, arsénico. Esto previene la formación de corrosión intergranular.

Los materiales a base de bronce al estaño son ampliamente utilizados en la industria automotriz, así como en la fabricación de maquinaria agrícola. Soportan cargas pesadas. El 5-10 % de estaño incluido en la aleación proporciona una mayor resistencia. El plomo y el grafito actúan como un lubricante sólido, mientras que el dióxido de silicio o silicio aumenta el coeficiente de fricción.

Funcionamiento en condiciones de lubricación líquida

Los materiales utilizados en los sistemas secos tienen una desventaja significativa. Están sujetos a un desgaste rápido. Cuando la grasa ingresa a ellos desde los nodos cercanos, su eficiencia disminuye drásticamente. Por ello, recientemente se han generalizado los materiales diseñados para trabajar en aceite líquido.

Tales equipos se encienden suavemente, se caracterizan por una altanivel de resistencia al desgaste. Se enfría fácilmente y simplemente se sella.

En la práctica extranjera, los volúmenes de producción de un producto como material de fricción a base de asbesto para frenos, embragues y otros mecanismos han estado creciendo recientemente. Está impregnado de resina. Formulado con molduras de alto relleno de metal.

Los materiales sinterizados a base de cobre se utilizan con mayor frecuencia como medio lubricante. Los componentes sólidos no metálicos se introducen en la composición para mejorar las características de fricción.

Mejorar propiedades

En primer lugar, la mejora requiere resistencia al desgaste, que tienen los materiales de fricción. De esto depende la factibilidad económica y operativa de los componentes presentados. En este caso, los tecnólogos están desarrollando formas de eliminar el calentamiento excesivo en las superficies de fricción. Para ello, mejoran las propiedades del propio material de fricción, el diseño del dispositivo, y también regulan las condiciones de funcionamiento.

Cuando los materiales se utilizan en condiciones de fricción seca, se presta especial atención a su resistencia al calor ya la oxidación. Tales sustancias son menos susceptibles al desgaste de tipo abrasivo. Pero para los sistemas lubricados, la resistencia al calor no es tan importante. Por lo tanto, se presta más atención a su fuerza.

Además, al mejorar la calidad de los materiales de fricción, los tecnólogos prestan atención a su grado de oxidación. Cuanto más pequeño es, más duraderos son los componentes de los mecanismos. Otra dirección es reducir la porosidad del material.

Modernola producción debe mejorar los materiales adicionales utilizados en el proceso de fabricación de varios dispositivos de transmisión móviles. Esto cumplirá con los crecientes requisitos de consumo y rendimiento de los materiales de fricción.

Recomendado:

Toros en crecimiento para carne: elección de raza, condiciones de vida, dieta, ventas, rentabilidad comercial

Hoy en día, el proceso de urbanización inversa es notable en nuestro país: las personas ricas se mudan de ciudades congestionadas, ruidosas y bulliciosas a pequeñas aldeas e incluso aldeas. Muchos de ellos tienen sus propios negocios. Por ejemplo, algunos se dedican a criar toros para carne en casa. Este es un trabajo arduo, pero siempre puede proporcionarse a usted y a sus seres queridos productos limpios y de alta calidad, al mismo tiempo que obtiene una buena ganancia

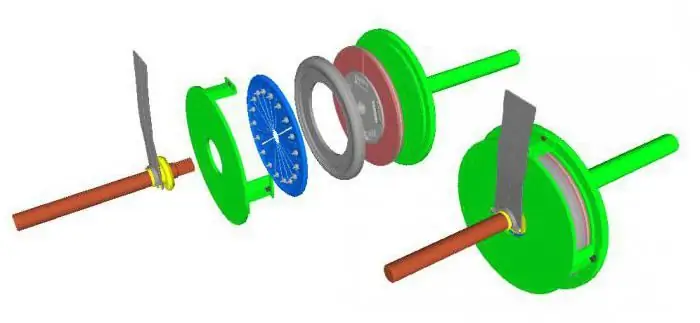

Embragues de fricción: principio de funcionamiento, dibujo

Los embragues de fricción se utilizan en los mecanismos de embrague. Los dispositivos difieren en parámetros y diseño. Hay muchos tipos de embragues de fricción

Descripción del trabajo de un contador para la contabilidad de bienes y materiales: requisitos básicos y responsabilidades funcionales

La profesión de contador está en demanda en cualquier empresa registrada oficialmente. Esto se ve facilitado por muchas tareas, sin las cuales es difícil imaginar la actividad empresarial. De acuerdo con la ley federal número 402, la contabilidad y su mantenimiento son responsabilidad de cualquier organización económica, desde el momento de su apertura hasta el cese oficial de sus actividades

Materiales enviados a producción (publicación). Contabilización de la disposición de materiales. asientos contables

La mayoría de las empresas existentes no pueden prescindir de los inventarios utilizados para producir productos, prestar servicios o realizar trabajos. Dado que los inventarios son los activos más líquidos de la empresa, su contabilidad correcta es extremadamente importante

Juntas de fricción en tornillos de alta resistencia

Juntas de fricción en tornillos de alta resistencia: características de diseño, requisitos de fabricación y montaje. Métodos para obtener la rugosidad necesaria de las superficies de contacto. Cálculo de los principales parámetros de la conexión. Control de calidad