2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:21

Hoy en día, un centro de mecanizado de fresado es una máquina multioperacional con software numérico. La principal ventaja es la capacidad de realizar mecanizados complejos de piezas tridimensionales. Para ello, el centro está equipado con diversos dispositivos de procesamiento.

¿Qué es OC

El centro de mecanizado de fresado está equipado con muchas herramientas diferentes. Así como dispositivos especiales diseñados para el cambio automático de boquillas. Debido a esto, la productividad de dichos centros es muy alta. Además, dicho equipo le permite realizar tanto desbaste como semiacabado o acabado.

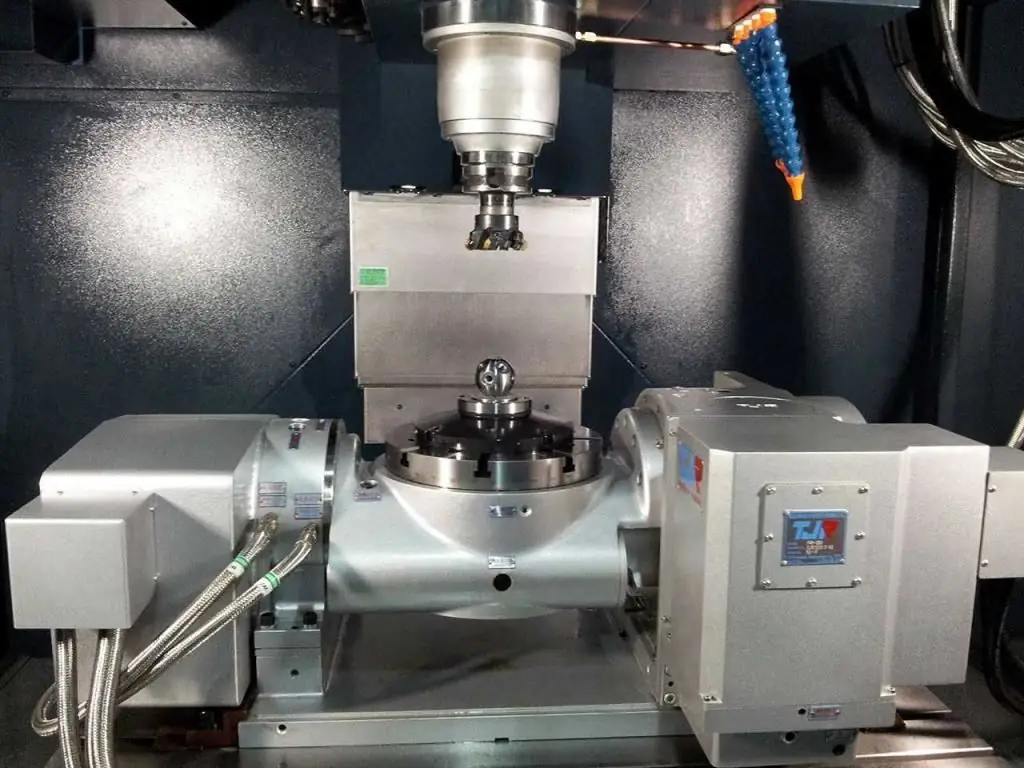

Hoy en día, los centros de mecanizado de fresado más sencillos contienen de 5 a 12 herramientas en su almacén de herramientas. Los modelos medianos contienen de 15 a 30 instrumentos en su tambor. Las máquinas multioperación más avanzadas cuentan con un stock de 50 a 100 tipos de herramientas, y los OT especiales pueden tener aún más. El centro de mecanizado de fresado puedetener una mesa de trabajo adicional o un dispositivo para dividir productos. El tono de este dispositivo divisor está preestablecido. La capacidad de girar la pieza de trabajo permite procesarla desde varios lados sin volver a instalarla en la máquina.

Aplicación de OT en producción

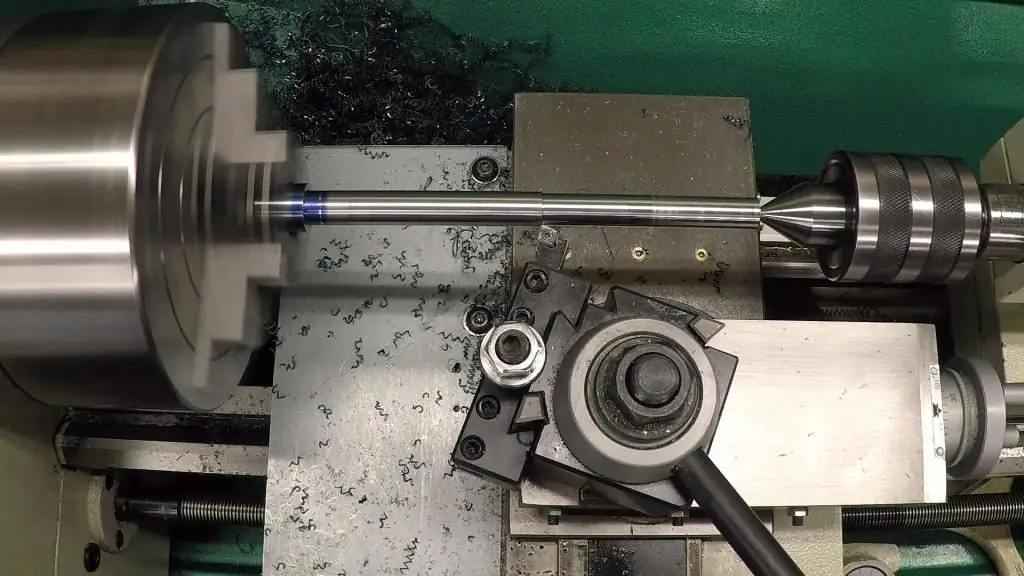

El centro de fresado de metales es capaz de trabajar con una pieza girándola en tres ejes. La precisión del movimiento a lo largo de estos ejes está garantizada por la presencia de un servoaccionamiento especial, así como por un sistema CNC. Esta función se considera incorporada. Además de ellos, algunos modelos OZ cuentan con funciones adicionales que permiten calibrar y cambiar la posición tanto de la herramienta como de la pieza.

Además, cabe señalar que el centro de mecanizado de taladrado y fresado CNC es un equipo caro. Por esta razón, generalmente se usa solo para trabajar con aquellas piezas que se caracterizan por una alta complejidad tecnológica de fabricación. Un centro de mecanizado de este tipo puede reemplazar de tres a cinco máquinas CNC o de cinco a diez máquinas universales.

Descripción de máquinas verticales

Los centros de mecanizado de fresado vertical se han convertido en uno de los tipos más comunes de máquinas multioperación. Estos dispositivos tienen un mayor rendimiento. Esto se debe a que este tipo de equipos tienen una mayor velocidad de procesamiento. Como resultado, aumenta la temperatura de calentamiento en la zona.procesamiento, así como las piezas y la propia herramienta. Para combatir este inconveniente, las máquinas de tipo vertical tienen un sistema de suministro de refrigerante, que se puede suministrar de dos formas. La primera opción es la entrega de líquido a través de mangueras flexibles externas, la segunda es el flujo de líquido a través del eje del dispositivo.

Vale la pena señalar que la última opción de refrigeración, husillo-herramienta-pieza, se considera la más eficaz y permite aumentar la velocidad de procesamiento de la pieza y la precisión del trabajo.

Características y funcionamiento del centro vertical

La principal diferencia entre una máquina multioperación vertical y una fresadora convencional es que mueve el husillo directamente a lo largo de las columnas de guía, y no la mesa, como una máquina convencional. En este caso, para los OC verticales, las guías de la mesa se apoyan en el marco, que a su vez se apoya en la base. Este diseño permitió lograr una mayor rigidez, así como aumentar la precisión del procesamiento. Esta ventaja en la práctica ha llevado al hecho de que las fresadoras verticales se utilizan a menudo para procesar piezas con grandes masas y dimensiones.

En cuanto al cambio automático de herramientas de trabajo, las máquinas de tipo vertical suelen tener de 24 a 30 posiciones. Este número de asientos está asociado al diseño del tambor, que es muy similar al revólver. El eje de rotación puede ser horizontal o vertical. El diámetro y, por lo tanto, el número de posiciones de dicho cargador depende de la profundidad de la máquina.

Sin embargo, si usascambiadores de oruga o de correa, se pueden evitar las restricciones de diámetro.

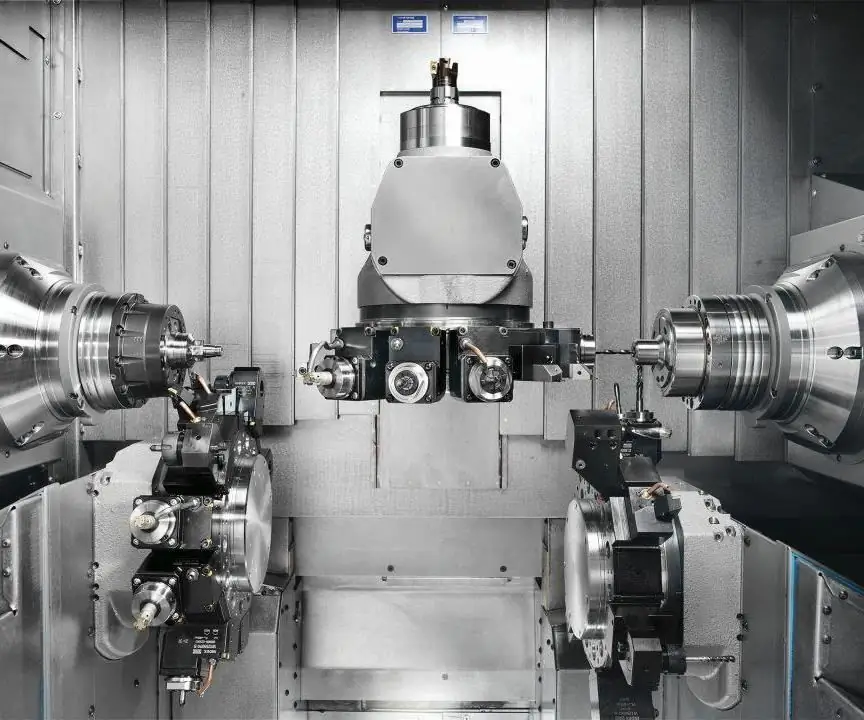

Descripción de los tipos de máquinas horizontales

Otra variedad popular. En este caso hablamos de un centro de mecanizado de fresado horizontal. En algunas situaciones, es simplemente imposible prescindir de él. Pero, como muestra la práctica, su uso es limitado y, por lo general, depende de varios factores, como el diseño y las características de resistencia de la pieza, las características de procesamiento, la necesidad de drenar el refrigerante y las virutas del sitio de corte. Ellos son los que te obligan a usarlo. En algunos casos, es mucho más conveniente que el vertical.

Principales ventajas de los instrumentos horizontales

Hoy en día, hay tres ventajas principales que tiene una máquina horizontal:

- La posición horizontal del propio husillo se considera una ventaja debido a que en esta posición las virutas no se acumulan en gran cantidad en el punto de corte. Además, la versión horizontal del husillo es más rígida y dispone de sistema antivibración.

- La segunda ventaja es que la mesa de trabajo está hecha de dos paletas, hay una cuarta coordenada disponible: la capacidad de rotar la pieza en un plano horizontal en incrementos de 1 o 0,001 grados. El segundo palé le permite ahorrar tiempo en la extracción e instalación de una pieza nueva. Este ítem sale en primera línea en el caso de producción en masa. Además, la capacidad de girar la mesa le permitirá procesar la pieza de trabajo desde todos los lados.

- La tercera característica y ventaja es la ubicación muy horizontal del husillo y la capacidad de usar un cambiador tipo oruga. En el caso de usar no dos ruedas, sino más de ellas, es posible equipar una "oruga" con un diseño complejo. Su peculiaridad es que es de pequeño volumen, pero a la vez te permite colocar 40, 90 e incluso 120 posiciones.

De lo contrario, tanto los tipos de equipos verticales como horizontales están diseñados para el procesamiento complejo de piezas de trabajo hechas de metales ferrosos o no ferrosos.

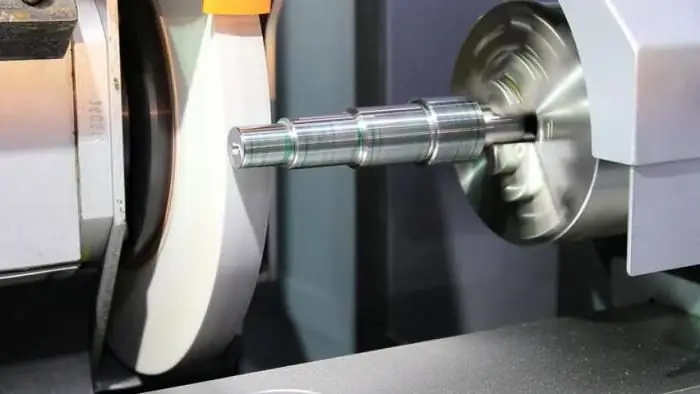

Torneado y fresado MC

Hoy en día, el centro de mecanizado de torneado y fresado es popular no solo en la industria, sino también en la vida cotidiana. Naturalmente, su potencia es significativamente menor, al igual que sus dimensiones. Pero, al mismo tiempo, estos centros siguen siendo capaces de realizar operaciones de torneado y fresado, y a un nivel muy alto.

Cabe destacar que este tipo de máquina puede realizar tanto taladrado como fresado. Los modelos antiguos de giro de torreta tenían poca movilidad de torreta y, por lo tanto, no se usaban mucho. El centro de torneado y fresado del nuevo desarrollo está libre de tal desventaja.

Equipos de torneado y fresado con eje C

La máquina con tal eje se convirtió en uno de los primeros centros que podían realizar operaciones de fresado y torneado. La principal diferencia con los modelos anteriores era que cada taladro yel cortador tenía su propio accionamiento, girando la herramienta.

La versión del centro del eje C le permite controlar la velocidad de rotación de las herramientas, así como, según los expertos, monitorear la posición angular de la pieza. En este caso, la precisión de la indexación del ángulo será inferior a 0,001 grados.

Con base en lo anterior, uno puede entender por qué estos tipos de centros de mecanizado han ganado tanta popularidad.

Recomendado:

Velocidad de corte para fresado, torneado y otros tipos de procesamiento mecánico de piezas

El cálculo de las condiciones de corte es el paso más importante en la fabricación de cualquier pieza. Es muy importante que el cálculo en sí sea racional. Esto se debe al hecho de que para diversas operaciones mecánicas es necesario seleccionar individualmente la velocidad de corte, la velocidad del husillo, la velocidad de avance y también la profundidad de corte. Un modo racional es aquel en el que los costos de producción serán mínimos y la calidad del producto resultante será lo más precisa posible

Mecanizado de metales: tipos y métodos

El mecanizado es un proceso durante el cual se modifican las dimensiones y la configuración de las piezas de trabajo y las piezas. Si hablamos de productos metálicos, para su procesamiento se utilizan herramientas de corte especiales, como cortadores, brochas, taladros, grifos, cortadores, etc. Todas las operaciones se realizan en máquinas para cortar metales de acuerdo con el mapa tecnológico. En este artículo, aprenderemos cuáles son los métodos y tipos de procesamiento mecánico de metales

El fresado es Dispositivo de fresado y descripción del procedimiento

El fresado es un método de tratamiento de superficies basado en el funcionamiento alternativo de los dientes de la fresa. Existe una gran variedad de herramientas según su propósito funcional, materiales procesados, características de las piezas fabricadas

Modo de corte para fresado. Tipos de cortadores, cálculo de la velocidad de corte

Una de las formas de acabar los materiales es el fresado. Se utiliza para el procesamiento de piezas de trabajo metálicas y no metálicas. El flujo de trabajo se controla mediante datos de corte

Centro de mecanizado CNC: características distintivas, propósito, ventajas sobre instalaciones simples

Las plantas automatizadas son excelentes para la producción multitarea. El centro de mecanizado reemplaza largas líneas de producción. Un dispositivo contiene la funcionalidad de un ciclo completo de fabricación de piezas complejas