2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:25

La corrosión por contacto se basa en procesos físicos y químicos que ocurren a nivel molecular. En la primera etapa predomina la destrucción electroquímica. En la zona de contacto de los metales (o metal con no metal), se forman óxidos, por lo que se activa el desgaste mecánico. Estos dos procesos están estrechamente relacionados y afectan las características de resistencia de los ensamblajes. El fenómeno del fretting ha sido estudiado por investigadores durante más de un siglo, pero su predicción aún está poco desarrollada.

Descripción

La corrosión por fricción es una de las variedades de destrucción espontánea del metal. Este proceso ocurre en la interfaz de pares metal-metal o metal-no metal en estrecho contacto. Su rasgo característico es la presencia de movimientos oscilatorios de pequeña amplitud. La corrosión por contacto afecta no solo a los aceros al carbono, sino también a los aceros resistentes a la corrosión.

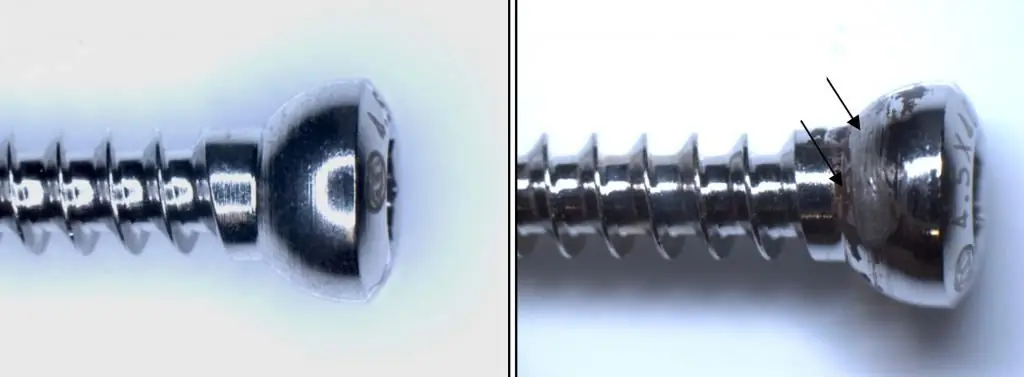

Para que ocurra este fenómeno, es suficiente una amplitud cíclica de solo 0.025 micras. Su valor máximo puede ser de 200-300 micras. Externamente, la destrucción se manifiesta en la aparición de pequeñas úlceras, rozaduras, desgarros,manchas de color, depósitos de polvo en la superficie de contacto.

Los productos de corrosión similares al óxido de las piezas de acero tienen un color diferente, de rojizo a marrón oscuro. Depende de la marca del material y de las condiciones de funcionamiento. No pueden salir del área de contacto debido a la pequeña amplitud de las oscilaciones del movimiento mutuo de las superficies, como resultado de lo cual se potencia su efecto abrasivo.

La consecuencia más negativa de este fenómeno es la falla por fatiga de las piezas. La capacidad de percibir cargas cíclicas en los nodos se reduce hasta 5 veces.

Funciones de uso

La corrosión por contacto tiene las siguientes diferencias con respecto a otros tipos de desgaste:

- El daño del metal ocurre en el movimiento alternativo.

- Localización de daños: solo en el área de contacto de las piezas.

- Velocidad de desplazamiento baja en par de fricción.

- La destrucción de las películas de óxido ocurre principalmente debido a fuerzas tangenciales (tangenciales).

- La rotura de los puentes de soldadura durante el fraguado de las superficies provoca el desprendimiento de átomos y la aparición de grietas por fatiga.

- Las partículas de metal arrancadas se oxidan rápidamente en el aire.

- Los productos de corrosión participan activamente en el proceso de desgaste posterior.

Causas y mecanismo del fenómeno

Simplistamente, el proceso de corrosión por contacto se puede representar de la siguiente manera:

- Mover y deformar superficies.

- Oxidación de metales.

- Destrucción del óxidopelículas.

- Descubrimiento del metal puro.

- Su agarre con la superficie de contacto.

- Destrucción de puentes de agarre.

- Aumento de la concentración de oxígeno en áreas abiertas.

- Repetición del ciclo de corrosión, aumento gradual de las cavernas.

Como resultado de la acción abrasiva de las partículas desprendidas, la temperatura en la zona de contacto también se eleva (en algunos casos hasta 700 °C). Se forma una capa blanca formada por estructuras metálicas alteradas.

Se identifican las siguientes causas principales de corrosión por contacto:

- Cargas dinámicas de baja amplitud en conexiones fijas.

- Entorno externo agresivo.

- Factor de temperatura.

La naturaleza del proceso de corrosión depende de la etapa en la que se encuentre. En la etapa inicial se registró el predominio de las reacciones oxidativas debidas a la interacción electroquímica. Este proceso se ve frenado por el uso de composiciones químicas que debilitan la acción de un ambiente agresivo. Discutiremos qué inhibidores de corrosión hay a continuación.

El estado tensionado del material tiene tres componentes: la fuerza de compresión dirigida perpendicularmente a la superficie de contacto, las tensiones de corte alternas y la fuerza de fricción. El desgaste durante la corrosión por contacto tiene el carácter de falla por fatiga. Pequeñas grietas se fusionan con el tiempo y se desprenden piezas de metal.

Nudos de construcción

Corrosión por contacto característica de las unidades de montaje,nominalmente inamovible. Muy a menudo, la destrucción del metal se observa en los siguientes tipos de juntas:

- Atornillado.

- Remachado.

- Ranurado.

- Contacto eléctrico.

- Castillo.

- Hirths con dientes.

- Con bridas.

- Ajuste por compresión (cojinetes, discos, ruedas, acoplamientos de ejes, ejes y cubos de rueda).

- Superficies de apoyo de muelles y otros.

La corrosión por fricción de las uniones atornilladas es causada por el desgaste de la parte roscada y la aparición de fugas en el espacio. Esto se ve facilitado por una disminución en el apriete durante la operación, el desatornillado automático de las juntas debido a las cargas de vibración. Sin embargo, un aumento del par de apriete no es garantía de una reducción de la corrosión por fricción, ya que en este caso puede producirse una soldadura por resistencia de las superficies. Como resultado, el trabajo de la conexión roscada ocurrirá en condiciones desfavorables de esfuerzos de tracción.

Intensidad de fractura

La tasa de corrosión por contacto depende de varias docenas de factores. Los más importantes son:

- Atmósfera ambiente (la corrosión avanza más rápido en el aire). Este fenómeno también se observa en vacío, nitrógeno y helio.

- Amplitud y frecuencia de los movimientos oscilatorios (velocidad de fricción). La relación entre la tasa de fractura y la amplitud es casi lineal.

- Presión (carga) en la zona de contacto y otras condiciones de funcionamiento. Con una carga significativa, la profundidad del daño aumenta.

- Dureza del metal base y revestimientos protectores de las piezas, rugosidad del contactosuperficies.

- Factores tecnológicos (método de obtención de la pieza, tensiones residuales, precisión de mecanizado y rigidez del conjunto ensamblado).

- Propiedades de los productos de óxido resultantes del desgaste.

- Temperatura. En la mayoría de los casos, sus valores negativos contribuyen a una mayor corrosividad. Las temperaturas positivas afectan favorablemente el rendimiento de la unidad solo hasta cierto valor crítico. Cuando se sobrecalienta, la tasa de destrucción aumenta.

- Resistencia a la abrasión de los productos de desgaste.

Métodos de lucha

No existen formas ideales de lidiar con este fenómeno. Para reducirlo se toman las siguientes medidas:

- Reducción del desplazamiento relativo aumentando las fuerzas de fricción. Aumentar la rugosidad, la presión o cambiar la configuración de las piezas. El primer método es el más efectivo si uno de los elementos es un no metal. La fricción también se puede aumentar mediante galvanoplastia con cobre, estaño o cadmio.

- Si la eliminación de la vibración es imposible, entonces se requiere el método inverso: reducir la fuerza de fricción mediante el uso de recubrimientos de fosfato, plomo o indio, así como la introducción de lubricantes. Como parte de esto último, se recomienda utilizar aditivos inhibidores de corrosión. Este método transfiere la diapositiva a un entorno intermedio.

- Aumento de la dureza de una de las piezas (tratamiento térmico, temple mecánico). Esta medida reduce la adhesión mutuasuperficies de contacto y reducir el desgaste.

Los lubricantes a base de aceite y grasa reducen eficazmente el desgaste de los contactos. En la mayoría de los casos, se usan sus tipos consistentes: sustancias que, a una temperatura de 25 ° C, son un material espeso similar a un ungüento. Los revestimientos de fosfato y metal anódico contribuyen a su retención en las superficies.

¿Qué son los inhibidores de corrosión?

En caso de destrucción de material por el tipo de desgaste por fricción, se utilizan principalmente inhibidores de contacto. Retrasan la corrosión en un ambiente agresivo, y el principio de su acción se basa en la formación de compuestos poco solubles con iones metálicos.

Los inhibidores de contacto incluyen cromatos, nitritos, benzoatos, fosfatos y otros compuestos. Rellenar el espacio con materiales plásticos entre las piezas acopladas no solo las protege de la corrosión, sino que también promueve el sellado. Los inhibidores de contacto incluyen composiciones "Vital", SIM, M-1 y otras. Puede encontrar una lista de inhibidores y recomendaciones para su uso en GOST 9.014-78.

Recomendado:

Protección de la banda de rodadura contra la corrosión. Las principales formas de proteger las tuberías de la corrosión

La protección contra la corrosión es una solución universal cuando se requiere aumentar la resistencia de las superficies metálicas a la humedad y otros factores externos

Corrosión por picaduras: causas. Métodos para proteger los metales de la corrosión

Durante la operación de productos metálicos, estos están expuestos a varios tipos de efectos destructivos, entre los cuales la corrosión por picaduras se destaca como la más peligrosa e impredecible

Licencia por enfermedad - cómo se calcula Antigüedad por licencia por enfermedad. Baja por enfermedad

Los cambios en la legislación han llevado al hecho de que incluso los contadores experimentados se ven obligados a buscar una respuesta a la pregunta de cómo se debe calcular la licencia por enfermedad, cómo se calcula el monto debido de la compensación. De hecho, en los últimos años, han cambiado el período de facturación, el procedimiento para pagar estos montos y los métodos de devengo en situaciones no estándar

Cuentas por cobrar y cuentas por pagar es La relación entre las cuentas por cobrar y las cuentas por pagar. Inventario de cuentas por cobrar y por pagar

En el mundo moderno, varios elementos contables ocupan un lugar especial en la gestión de cualquier empresa. El material que se presenta a continuación analiza en detalle las obligaciones de deuda bajo el nombre de "cuentas por cobrar y por pagar"

Por qué estornudan los conejos: causas, posibles enfermedades, tratamiento, prevención, consejos de veterinarios y cunicultores

Los criadores de conejos a menudo se enfrentan a enfermedades animales. Esto se debe al hecho de que los conejos son especies débiles y, a menudo, están sujetos a diversas patologías. Una de las patologías es la secreción nasal. Tan pronto como comienza a aparecer, los nuevos criadores hacen diferentes preguntas: ¿por qué estornudan los conejos, qué tan peligroso es, cómo tratarlo?