2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:11

En la historia de la humanidad, hay muchos materiales que han acompañado a las personas casi desde el comienzo de la civilización. La madera es lo primero que viene a la mente, pero no se olvide de la cerámica: la arcilla cocida, que se ha utilizado para hacer platos desde tiempos inmemoriales.

Este material tiene suficientes cualidades positivas: la cerámica es duradera, resistente a las influencias químicas y de alta temperatura, es completamente segura para el medio ambiente y todo está en orden con su apariencia. Además, las baldosas de barro cocido no se pudren ni enmohecen, por lo que son aptas para una gran variedad de aplicaciones tecnológicas y de baño.

En general, la cerámica son platos u otras cosas hechas de arcilla (con o sin aditivos minerales), obtenidas por moldeo y posterior cocción a alta temperatura. Para que la apariencia de estos productos sea más hermosa, están vidriados.

¿Qué materiales se pueden utilizar en la producción?

Ya hemos dicho que principalmente la arcilla se usa para estos fines, pero hay excepciones. Prontola cerámica puede ir de los siguientes materiales:

- Base de plástico. Esta es la misma arcilla o caolín (una roca que consiste en caolinita).

- Los materiales que minimizan el asentamiento durante la cocción ayudan a mantener la forma del producto. Se utiliza arena de cuarzo de alta calidad, porcelana de calidad inferior (lucha), arcilla refractaria.

- Rocas que dan una densa masa vítrea durante la sinterización. Ideal feldespato, pegmatita.

- Glaseado. Se puede utilizar como material a partir de materias primas naturales, así como numerosos análogos obtenidos por síntesis química.

Clasificación

Entonces aprendimos que la cerámica es una arcilla especialmente procesada. Como factores que predeterminan las cualidades de consumo de un producto, se distinguen el tipo de cerámica, el método de decoración o moldeado de las mismas.

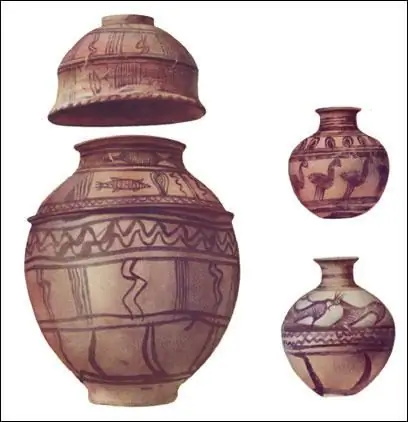

Distinguir entre cerámica fina (granularidad fina en la rotura del fragmento) y cerámica gruesa (granularidad gruesa). De las variedades finas, todos están familiarizados con la porcelana, la semiporcelana y la loza, cuyos azulejos se encuentran en casi todos los baños. En consecuencia, la cerámica en bruto (encontrará una foto en el artículo) son vasijas de cerámica. La cosa no es muy común entre nosotros, pero conocida desde la más remota antigüedad.

Propiedades de los diferentes tipos de cerámica

Una característica distintiva de la porcelana es un fragmento fino, denso y blanco de grano fino. El material absorbe muy mal la humedad (hasta 0,2%). Valiosos jarrones o tazas (muy delgados) se pueden ver a contraluz. Los bordes del costado (generalmente el fondo) no están cubiertos con esm alte debido a la tecnología de cocción. Parala producción utiliza principalmente caolín y feldespato.

La semiporcelana es una opción intermedia entre la porcelana y la fayenza descritas anteriormente. Algo más grueso, absorción de agua del 3 al 5%, se usa con mayor frecuencia en la fabricación de platos domésticos.

En cuanto a la fayenza en sí, se distingue por un grueso fragmento poroso, que tiene un tinte ligeramente amarillento cuando se rompe. La capacidad de absorber agua es alta, dentro del 9-12%. Es por esto, y también por la alta porosidad, que cualquier cerámica de este tipo se cubre necesariamente con una fina capa de esm alte.

Dado que el vidriado utilizado es muy inestable a las influencias térmicas, este tipo de cerámica se utiliza exclusivamente en la producción de platos económicos para el uso diario, así como para recipientes domésticos. Para vestirse, toman variedades de arcilla, tiza y arena de cuarzo de no muy alta calidad. La tecnología cerámica de este grado también permite el uso (como base) de porcelana rota. Por supuesto, antes de comenzar la producción, se tritura y muele finamente.

La mayólica es una cerámica muy atractiva externamente. El precio es de unos mil rublos por un jarrón promedio. Una característica distintiva es un fragmento muy poroso que puede absorber hasta un 15% de humedad. A pesar de esto, los productos se distinguen por superficies delgadas y brillantes, tienen un espesor de pared pequeño. Esto último se debe al hecho de que la mayólica se fabrica mediante tecnología de fundición. Como regla general, los productos están decorados con acristalamiento y, a menudo, también se encuentran bajorrelieves decorativos. En la producción de esta variedadSe utilizan cerámicas, arcillas blancas, arena de cuarzo, tiza y plavni.

Cerámica de cerámica (cuya foto está en el artículo). Se distingue por un fragmento de un color marrón rojizo específico (arcilla roja ardiente) y una porosidad muy grande. Coeficiente de absorción de humedad - hasta 18%. Para colorear, se utilizan pinturas especiales de arcilla, engobes. Para protegerlos de la humedad, los productos se cubren con una fina capa de esm alte incoloro en la parte superior. En cuanto al ámbito de uso, la gama está representada no solo por macetas decorativas, sino también por utensilios bastante prácticos para el hogar.

Además, la cerámica cálida pertenece a la misma categoría. Este es el nombre de los ladrillos hechos de arcilla toscamente cocida. En la producción de este tipo de cerámica, se utilizan agentes espumantes especiales, que aumentan drásticamente la porosidad del material y, por lo tanto, sus cualidades de aislamiento térmico se vuelven mucho mejores.

¿Cómo es el proceso de producción?

La producción de cerámica en sí se puede dividir fácilmente en varias etapas:

- Extracción y preparación relacionada de materias primas.

- Dar forma, decorar o hacer agujeros funcionales.

- Fundición, estampado semiseco.

- Edición, primer secado.

- Tratamiento a alta temperatura.

- Acristalamiento.

- Reencendido.

- Tratamiento decorativo (la cerámica caliente y los análogos no lo necesitan).

Los indicadores de calidad del producto terminado están determinados por las característicasapariencia, pleno cumplimiento del propósito funcional, así como durabilidad.

Tecnología de producción

Hablamos sobre las principales etapas de producción, así que ahora analicemos cada una de ellas por separado. Para preparar la masa cerámica inicial, se realizan las siguientes operaciones tecnológicas: la materia prima se limpia a fondo de impurezas minerales y orgánicas extrañas, se tritura y se muele. Después de eso, llega el turno de mezclar y agregar varios aditivos.

Moldeado de productos

El modelado se realiza a partir de masas cerámicas líquidas o plásticas. El moldeado de plástico tiene una serie de ventajas. En primer lugar, esto se expresa en el hecho de que puede fabricar productos de casi cualquier forma y tamaño. Además, hasta los equipos más sencillos y tecnológicamente más avanzados pueden adaptarse para su fabricación.

En cuanto a la fundición, se utiliza una masa con un contenido de humedad del 34-36 %. El vertido se realiza en moldes de yeso. Este es un método indispensable para la fabricación de productos cerámicos verdaderamente complejos, cuya forma físicamente no permite el uso de otros métodos de moldeo. Además, así es como se hacen los azulejos. La cerámica no está hecha de los mejores grados de arcilla (por debajo del requisito), pero el grosor de los productos terminados debe ser lo más uniforme posible.

La fundición puede ser manual o completamente automatizada. Después del secado inicial, los productos se sacan de los moldes, después de lo cual se pegan varios elementos decorativos y funcionales, para cuya fijación se utiliza.pegamento especial. En el pasado, se usaba masa de arcilla para este propósito, pero no proporcionaba una resistencia muy alta.

Secado

El secado es la etapa más crítica, ya que tanto la resistencia mecánica del producto como sus características decorativas dependen de la corrección de su aplicación. Por supuesto, también es muy importante la correcta distribución del esm alte, de la que depende la resistencia de los productos al agua, así como a los agentes químicos. El secado es un requisito previo para la producción de cerámica. Para ello se utilizan secadores de cinta, de radiación y de cámara. La temperatura durante todo el proceso no debe superar los 70-90 °C.

La única excepción son los mosaicos. La cerámica en este caso es muy gruesa, por lo que en algunos casos es posible usar el modo de alta temperatura por un corto tiempo.

Disparando

El segundo paso tecnológico más importante es la cocción de la cerámica. El objetivo es formar una vasija con propiedades físicas y químicas especificadas con precisión, para fijar la composición colorante y el esm alte en la superficie. La cocción es importante porque en su curso tienen lugar muchos procesos físicos y químicos, que predeterminan las principales cualidades de consumo del producto. Por lo general, la cocción se realiza en dos etapas, pero si se ha aplicado pintura a la superficie del esm alte, se realiza la denominada cocción de mufla (tercera etapa).

La primera etapa se realiza a una temperatura de 900 a 1250 °C (dependiendo del tipo y grado de la cerámica). La segunda etapa requiere un régimen de temperatura de 1020 a 1410 °C. último valorutilizado exclusivamente para porcelana. Otras cerámicas rara vez se cuecen en este modo, ya que el riesgo de agrietamiento es alto. Si estamos hablando de la arcilla roja promedio, entonces los productos elaborados con ella a menudo se "queman" una vez, a una temperatura no superior a 960-1020 grados centígrados.

Para la cocción se pueden utilizar dos tipos de hornos para cerámica: periódicos (forjas) y continuos. Hay muchas variedades de estos últimos, pero los de túnel y de rodillos son los más comunes.

Sobre varios defectos

La especificidad de la fabricación de productos cerámicos es que, en varias etapas de producción, puede ocurrir una gran cantidad de una amplia variedad de defectos. Hay daños en el fragmento, el vidriado o el revestimiento decorativo. En cuanto a los defectos en el fragmento, aparecen con mayor frecuencia en la etapa de moldeado primario y secado inicial.

Alguna parte del defecto de fabricación aparece casi de inmediato, y las manchas o algo por el estilo aparecen solo después de la cocción. Debido al "capricho" del producto final, existe la obligación de controlar estrictamente la limpieza de todas las herramientas utilizadas en la producción.

Descripción de conceptos básicos

Glaze es un fundido especial que se aplica a la superficie del producto terminado. Su grosor es de 0,12-0,40 mm. El propósito de los esm altes es bastante diverso. En primer lugar, la superficie del azulejo o plato se cubre con una densa capa decorativa, que no solo contribuye a una apariencia agradable, sino que también aumenta significativamentefuerza mecánica. Además, el revestimiento proporciona una protección fiable contra las influencias físicas y químicas, lo que es especialmente importante para los utensilios domésticos.

La decoración se refiere a la aplicación de colores o patrones decorativos. A menudo, en las condiciones de producción industrial, se utilizan sellos rizados, con la ayuda de los cuales la producción en masa del mismo tipo de productos. Se utiliza un rodillo estampador para aplicar el patrón a los bordes de la maceta. En consecuencia, las operaciones finales son eliminar defectos menores, pulir las patas y los bordes.

Alguna información sobre esm altes y colores

Los esm altes se dividen en transparentes y opacos, son coloreados y completamente incoloros. Las pinturas cerámicas se utilizan para decorar casi todo tipo de productos de arcilla cocida. Se basan en metales o en sus óxidos. Cuando se calientan, forman compuestos estables que no solo son hermosos, sino también muy duraderos. Estas cerámicas, cuyas reseñas siempre son excelentes, han sido durante mucho tiempo un adorno en muchas casas ricas.

Las pinturas se dividen según la forma en que se aplican: ya sea sobre la capa de esm alte o debajo de ella. Como puede comprender, en este último caso, la composición colorante se aplica directamente al fragmento. Solo entonces se cubre con una capa de esm alte y el producto se cuece en un horno. Si la composición se aplica directamente sobre la capa de esm alte, se fija con una temperatura de al menos 600-850 ° C.

En cuanto a los materiales auxiliares, se utilizan para fabricar moldes para cocción y fundición.

Detallessobre hacer moldes

Para hacer moldes lo suficientemente fuertes y de alta calidad, se utiliza yeso para moldear. Se elabora moliendo finamente el polvo de sulfato de calcio hemihidrato. La peculiaridad de dicho yeso es que, cuando se mezcla con agua, debe convertirse en una masa bastante plástica y elástica. Pero lo principal es que esta composición debe establecerse en términos definidos con precisión, lo que garantiza una cocción de muy alta calidad. Si por alguna razón no hay yeso, se puede usar arcilla refractaria de carborundo. Se pueden utilizar otros materiales refractarios.

Así es la cerámica. Este es un material sin el cual es imposible imaginar cualquier cocina o baño. Sin embargo, existe otra variedad, cuyos productos pueden ser verdaderas decoraciones para cualquier hogar.

Cerámica artística

Bajo "artístico" se refiere a productos decorados con un relieve o estuco particularmente fino. Por supuesto, en realidad no hay otras diferencias con la cerámica ordinaria, pero hay muchas sutilezas en la tecnología de fabricación. Hablaremos de ellos ahora.

Preparación inicial de materias primas

Como comprenderéis, la cerámica artística no se diferencia mucho de sus homólogas "domésticas", pero en su fabricación es necesario ser más exigentes en la selección de las materias primas. Todo es igual que en el caso anterior, pero todas las operaciones se realizan de forma más sutil. Además, solo debe usarse caolín finamente dividido (diámetro de partículas inferior a 2 µm).

¿Qué da? Este enfoque permite obtener un material mucho más dúctil.masa, y también al menos duplica la fuerza de los productos secos. Además, solo se debe tomar arena fina de cuarzo, ya que reduce drásticamente la sedimentación del producto terminado, lo cual es extremadamente importante para la cerámica artística.

Secado de cerámica artística

Como mencionamos en la primera parte del artículo, el secado es uno de los pasos más importantes. Si hablamos de cerámica artística, entonces esta afirmación se vuelve aún más relevante. Debe tener en cuenta que los fenómenos de contracción durante la cocción de productos delgados ocurren de manera desigual, lo que puede provocar grandes problemas, hasta dañar todo el producto. Por lo tanto, es extremadamente importante elegir el modo de calentamiento adecuado para que la cerámica artística no se convierta en un montón de fragmentos.

Si los productos son planos, se recomienda encarecidamente secarlos exclusivamente en formas. Primero, se secan ligeramente hasta que la futura cerámica adquiera la densidad requerida, y solo después de eso se puede quitar y secar hasta un contenido de humedad de 1-2.5%.

Para llevar a cabo este proceso en grandes cantidades, se utilizan secadores transportadores especiales. En casos particularmente difíciles, el secado se realiza en dispositivos que funcionan periódicamente. Esto se hace para que las cerámicas delgadas no se sequen ni se agrieten. El tiempo de secado oscila entre 30 minutos y tres horas.

Así que has aprendido lo que es la cerámica. Este es uno de los materiales más antiguos que ha producido la humanidad. A pesar de su antigüedad, la cerámica tiene una gran demanda hasta el día de hoy.

Recomendado:

Producción moderna. La estructura de la producción moderna. Problemas de la producción moderna

Una industria desarrollada y un alto nivel de la economía del país son factores clave que influyen en la riqueza y el bienestar de su gente. Tal estado tiene grandes oportunidades económicas y potencial. Un componente significativo de la economía de muchos países es la producción

Métodos para calcular el costo de producción. Costos fijos por unidad de producción

El costo de producción es un indicador económico importante que refleja la eficiencia de las actividades de producción. Por lo tanto, es tan importante poder realizar correctamente los cálculos y sacar conclusiones razonables. Consideremos con más detalle los principales tipos, métodos de cálculo

Producción de gas. Métodos de producción de gas. Producción de gas en Rusia

El gas natural se forma mezclando varios gases en la corteza terrestre. En la mayoría de los casos, la profundidad de ocurrencia varía desde varios cientos de metros hasta un par de kilómetros. Vale la pena señalar que el gas se puede formar a altas temperaturas y presiones. En este caso, no hay acceso de oxígeno al lugar. Hasta la fecha, la producción de gas se ha implementado de varias maneras, cada una de las cuales consideraremos en este artículo. Pero hablemos de todo en orden

Producción agrícola: ¿qué tipo de actividad es esta? Ramas y áreas de producción de cultivos

Más de dos tercios de los productos consumidos por la población del planeta son proporcionados por la principal rama de la agricultura: la producción de cultivos. Esta es la base fundamental de la producción agrícola mundial. Considere su estructura y hable sobre los logros y las perspectivas de desarrollo de esta economía mundial

Una cooperativa de producción es La Ley Federal de Cooperativas de Producción. Persona jurídica - cooperativa

El negocio no es sólo un medio de enriquecimiento personal, sino también una forma de apoyar económicamente de manera significativa a aquella zona u otra entidad en la que se desarrolle significativamente el segmento de la pequeña o mediana empresa. Sabiendo esto, la mayoría de los órganos de autogobierno apoyan activamente (a veces ni siquiera en el papel) las iniciativas de los ciudadanos