2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Última modificación: 2025-01-24 13:15:19

Dado que los hornos se utilizan ampliamente en la industria para crear diversos tipos de materiales, es muy importante controlar su funcionamiento estable. Para cumplir con este requisito, se debe usar un monitor de llama. Un determinado conjunto de sensores le permite controlar la presencia, cuyo objetivo principal es garantizar el funcionamiento seguro de varios tipos de instalaciones que queman combustibles sólidos, líquidos o gaseosos.

Descripción del instrumento

Además del hecho de que los sensores de control de llama se dedican a garantizar el funcionamiento seguro del horno, también participan en la ignición del fuego. Este paso se puede realizar de forma automática o semiautomática. Mientras operan en el mismo modo, aseguran que el combustible se queme cumpliendo con todas las condiciones y protección requeridas. En otras palabras, el funcionamiento continuo, la confiabilidad y la seguridad de la operación de los hornos dependen completamente de la operación correcta y sin problemas de los sensores de control de llama.

Métodos de control

Hasta la fecha, variedadsensores le permite aplicar varios métodos de control. Por ejemplo, para controlar el proceso de quema de combustibles en estado líquido o gaseoso, se pueden utilizar métodos de control directos e indirectos. El primer método incluye métodos como el ultrasónico o la ionización. En cuanto al segundo método, en este caso, los sensores de control del relé de llama controlarán cantidades ligeramente diferentes: presión, vacío, etc. Según los datos recibidos, el sistema concluirá si la llama cumple con los criterios especificados.

Por ejemplo, en los calentadores de gas de tamaño pequeño, así como en las calderas de calefacción de estilo doméstico, se utilizan dispositivos que se basan en un método de control de llama fotoeléctrico, de ionización o termométrico.

Método fotoeléctrico

Hoy en día, es el método fotoeléctrico de control que se usa con más frecuencia. En este caso, los dispositivos de control de llama, en este caso fotosensores, registran el grado de radiación de llama visible e invisible. En otras palabras, el equipo captura las propiedades ópticas.

En cuanto a los dispositivos en sí, reaccionan a un cambio en la intensidad del flujo de luz entrante, que emite una llama. Los sensores de control de llama, en este caso fotosensores, diferirán entre sí en un parámetro como la longitud de onda recibida de la llama. Es muy importante tener en cuenta esta propiedad a la hora de elegir un instrumento, ya que la característica del tipo espectral de la llama es muy diferente segúnsobre qué tipo de combustible se quema en el horno. Durante la combustión del combustible, hay tres espectros en los que se forma la radiación: infrarrojo, ultravioleta y visible. La longitud de onda puede ser de 0,8 a 800 micras, si hablamos de radiación infrarroja. La onda visible puede ser de 0,4 a 0,8 micras. En cuanto a la radiación ultravioleta, en este caso la onda puede tener una longitud de 0,28 - 0,04 micras. Naturalmente, dependiendo del espectro seleccionado, los fotosensores también son sensores infrarrojos, ultravioleta o de luminosidad.

Sin embargo, tienen un serio inconveniente, que radica en el hecho de que los dispositivos tienen un parámetro de selectividad demasiado bajo. Esto es especialmente notable si la caldera tiene tres o más quemadores. En este caso, existe una alta probabilidad de que se produzca una señal errónea, lo que puede provocar consecuencias de emergencia.

Método de ionización

El segundo método más popular es la ionización. En este caso, la base del método es la observación de las propiedades eléctricas de la llama. Los sensores de control de llama en este caso se denominan sensores de ionización, y el principio de su funcionamiento se basa en el hecho de que captan las características eléctricas de la llama.

Este método tiene una gran ventaja, que es que el método casi no tiene inercia. Es decir, si la llama se apaga, el proceso de ionización del fuego desaparece instantáneamente, lo que permite que el sistema automático interrumpa inmediatamente el suministro de gas a los quemadores.

Fiabilidad del dispositivo

La fiabilidad es el principal requisito de estos dispositivos. Para lograr la máxima eficiencia, es necesario no solo elegir el equipo adecuado, sino también instalarlo correctamente. En este caso, es importante no solo elegir el método de montaje correcto, sino también la ubicación de montaje. Naturalmente, cualquier tipo de sensor tiene sus ventajas y desventajas, pero si elige la ubicación de instalación incorrecta, por ejemplo, la probabilidad de una señal falsa aumenta considerablemente.

En resumen, podemos decir que para obtener la máxima fiabilidad del sistema, así como para minimizar el número de paradas de la caldera debido a una señal errónea, es necesario instalar varios tipos de sensores que utilizarán métodos completamente diferentes de control de llama. En este caso, la confiabilidad de todo el sistema será bastante alta.

Dispositivo combinado

La necesidad de máxima fiabilidad ha llevado a la invención de los relés de control de llama combinados Archives, por ejemplo. La principal diferencia con un dispositivo convencional es que el dispositivo utiliza dos métodos de registro fundamentalmente diferentes: ionización y óptico.

En cuanto al funcionamiento de la parte óptica, en este caso selecciona y amplifica la señal variable, que caracteriza el proceso de combustión en curso. Durante la quema del quemador, la llama es inestable y pulsa, los datos son registrados por el fotosensor incorporado. Fijadola señal se envía al microcontrolador. El segundo sensor es del tipo de ionización, que puede recibir una señal solo si existe una zona de conductividad eléctrica entre los electrodos. Esta zona solo puede existir en presencia de una llama.

Por lo tanto, resulta que el dispositivo funciona de dos maneras diferentes para controlar la llama.

Sensores marca SL-90

Hoy en día, uno de los fotosensores bastante versátiles que pueden detectar la radiación infrarroja de una llama es el relé de control de llama SL-90. Este dispositivo tiene un microprocesador. El diodo infrarrojo semiconductor actúa como principal elemento de trabajo, es decir, el receptor de radiación.

La base del elemento de este equipo se selecciona de tal manera que el dispositivo pueda funcionar normalmente a temperaturas de -40 a +80 grados centígrados. Si utiliza una brida de refrigeración especial, puede operar el sensor a temperaturas de hasta +100 grados Celsius.

En cuanto a la señal de salida del sensor de control de llama SL-90-1E, esta no es solo una indicación LED, sino también contactos de relé de tipo "seco". La potencia máxima de conmutación de estos contactos es de 100 W. La presencia de estos dos sistemas de salida permite el uso de este tipo de dispositivo en casi cualquier sistema de control de tipo automático.

Control del quemador

Sensores de control de llama bastante comunesquemadores aparatos de acero LAE 10, LFE10. En cuanto al primer dispositivo, se utiliza en sistemas donde se utiliza combustible líquido. El segundo sensor es más versátil y se puede utilizar no solo con combustibles líquidos, sino también con gaseosos.

La mayoría de las veces, estos dos dispositivos se utilizan en sistemas como un sistema de control de quemador dual. Se puede utilizar con éxito en quemadores de gas de aire forzado alimentados con aceite.

Una característica distintiva de estos dispositivos es que pueden instalarse en cualquier posición, así como acoplarse directamente al propio quemador, en el panel de control o en el cuadro eléctrico. Al instalar estos dispositivos, es muy importante tender correctamente los cables eléctricos para que la señal llegue al receptor sin pérdidas ni distorsiones. Para lograr esto, es necesario tender los cables de este sistema por separado de otras líneas eléctricas. También necesita usar un cable separado para estos sensores de control.

Recomendado:

Horno de arco de acero: dispositivo, principio de funcionamiento, potencia, sistema de control

Los hornos de fundición de acero de arco (EAF) se diferencian de los hornos de inducción en que el material cargado se somete directamente a la flexión eléctrica y la corriente en los terminales pasa a través del material cargado

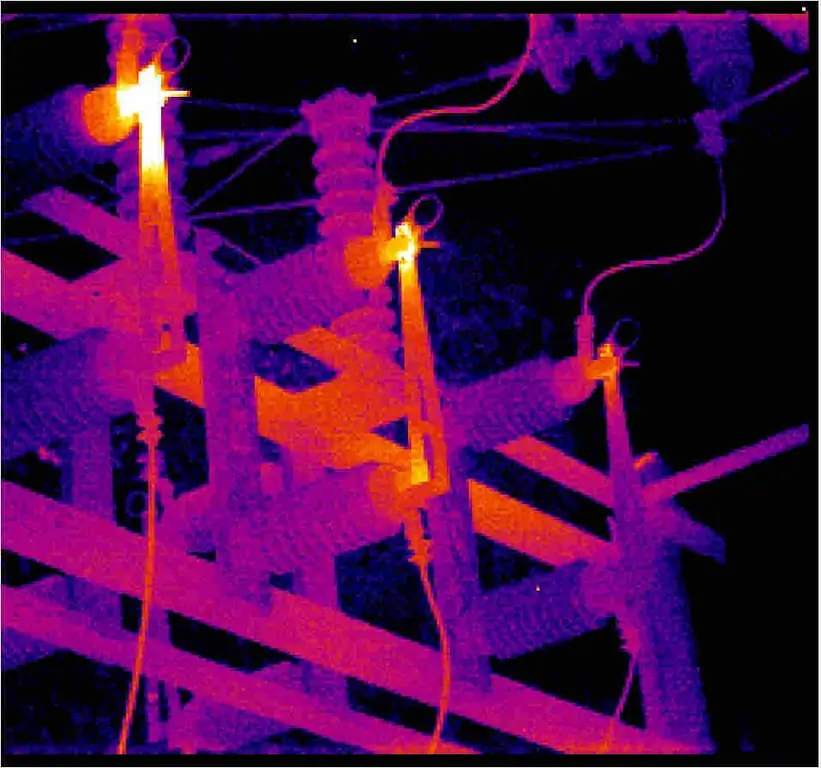

Control de imágenes térmicas de equipos eléctricos: concepto, principio de funcionamiento, tipos y clasificación de cámaras termográficas, características de aplicación y verificac

El control por imagen térmica de los equipos eléctricos es una forma eficaz de identificar defectos en los equipos de potencia que se detectan sin apagar la instalación eléctrica. En lugares de poco contacto la temperatura sube, que es la base de la metodología

Locomotora eléctrica 2ES6: historia de creación, descripción con foto, características principales, principio de funcionamiento, características de funcionamiento y reparación

Hoy en día, la comunicación entre diferentes ciudades, el transporte de pasajeros, la entrega de mercancías se lleva a cabo de diversas formas. Una de estas vías fue el ferrocarril. La locomotora eléctrica 2ES6 es uno de los tipos de transporte que actualmente se utiliza activamente

Máquina perforadora de diamantes: tipos, dispositivo, principio de funcionamiento y condiciones de funcionamiento

La combinación de una configuración de dirección de corte compleja y un equipo de trabajo de estado sólido permite que el equipo de perforación con diamante realice operaciones de metalurgia extremadamente delicadas y críticas. A estas unidades se les confían las operaciones de creación de superficies moldeadas, corrección de orificios, preparación de extremos, etc. Al mismo tiempo, la máquina perforadora de diamante es universal en términos de posibilidades de aplicación en varios campos. Se utiliza no solo en industrias especializadas, sino también en talleres privados

Calentadores de baja presión: definición, principio de funcionamiento, características técnicas, clasificación, diseño, características de funcionamiento, aplicación en la industri

Los calentadores de baja presión (LPH) se utilizan actualmente de forma bastante activa. Hay dos tipos principales que son producidos por diferentes plantas de ensamblaje. Naturalmente, también difieren en sus características de rendimiento