2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:19

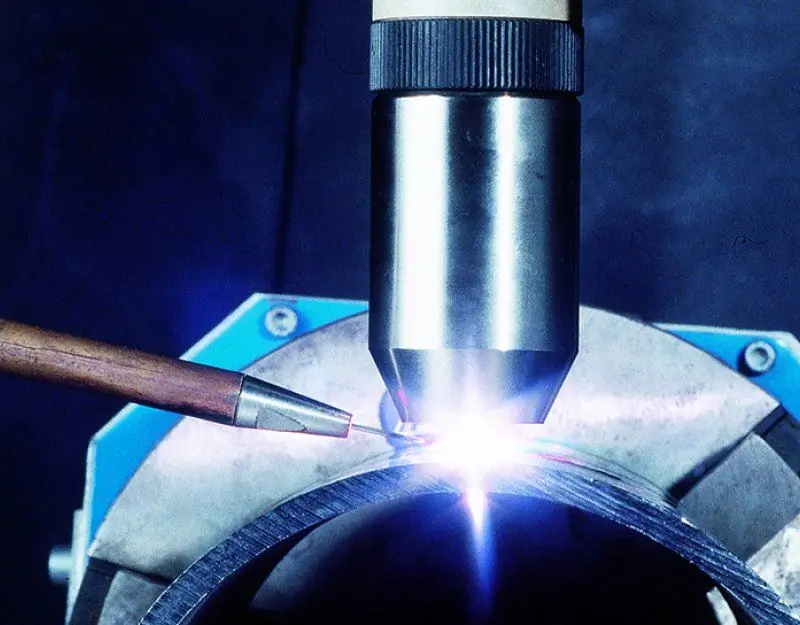

La soldadura en caliente es uno de los procesos de ensamblaje más comunes utilizados en la construcción y la industria. Se utiliza tanto en operaciones de alta tecnología para el montaje de equipos como en el trabajo típico más simple al conectar estructuras de carga. En cada caso, se utiliza su propia técnica de soldadura, que se adapta de manera óptima a los parámetros operativos, las condiciones de trabajo y los requisitos para el resultado.

¿Qué es la soldadura?

Desde el punto de vista clásico, la soldadura es la tecnología de formación de uniones permanentes mediante la creación de uniones estructurales interatómicas en el contexto de la exposición térmica. En otras palabras, a altas temperaturas, se garantiza la deformación plástica de las piezas de trabajo y el posterior intercambio de partículas entre ellas, lo que conduce a la formación de una junta después de que los materiales se enfríen. La técnica de soldadura en sí misma solo proporciona las condiciones necesarias para llevar los metales aestado requerido. En condiciones normales de temperatura, el metal es una estructura de partículas sólidas cristalinas, pero al alcanzar cierto índice de calentamiento, el material se reblandece. Al mismo tiempo, se debe enfatizar que el efecto de la temperatura no solo trae efectos positivos desde el punto de vista de las posibilidades de montaje. También se produce la oxidación de los metales, la formación de grietas en lugares inadecuados debido a la tensión interna, se producen deformaciones y deformaciones generales. Es posible excluir y minimizar tales fenómenos solo a través de la correcta selección del equipo y la organización del proceso de soldadura.

Soldaduras y uniones

Para comprender los objetivos de la deformación plástica del metal, es necesario determinar para qué tareas estructurales se realiza la operación de soldadura. En la mayoría de los casos, es necesario obtener una conexión de dos piezas o estructuras con partes. Las configuraciones de conexión son diferentes: angular, a tope, en T, etc. Desde el punto de vista de la formación de bordes, la técnica de soldadura por costura permite la formación de uniones sin biseles, con bridas, así como con biseles de diversas formas. Se considera que uno de los biseles más difíciles tiene forma de X, en el que se acoplan dos bordes rectos o curvos. Aunque uno de los principales requisitos para una unión soldada es la estanqueidad, en algunos casos existen tareas bastante claras para la formación de agujeros en la unión. Por ejemplo, cuando se conectan elementos por superposición y sin un borde biselado, se puede formar un agujero alargado, que luego se utiliza para otras tareas estructurales.

Variedades del proceso de soldadura

El enfoque mismo de la organización técnica de la soldadura puede diferir tanto en los parámetros del entorno de trabajo como en la mecánica del impacto en el material objetivo. Las tecnologías de soldadura más populares incluyen las siguientes:

- Soldadura por arco. Entre la superficie de la estructura o pieza a soldar se forma un arco eléctrico cuyo efecto térmico provoca la fusión del material. Este método puede ser manual, mecanizado o automático. Por ejemplo, la técnica de soldadura automática por arco consiste en alimentar el alambre del electrodo con un equipo especial, liberando las manos del operador.

- Soldadura a gas. Si en el caso anterior la fuente de calor es energía eléctrica, entonces la soldadura a gas utiliza una llama de oxicombustible con una temperatura de 3.200 °C. Al mismo tiempo, los métodos combinados no deben confundirse con este método, en el que también se utilizan mezclas de gases, pero no como fuente de alta temperatura, sino para aislar el baño de fusión.

- Soldadura por electroescoria. El impacto sobre el material lo proporciona la corriente eléctrica, y la escoria fundida actúa como conductor y modificador de energía.

- Soldadura por plasma. Un método de soldadura a alta temperatura que utiliza un chorro de arco de plasma con energía térmica de hasta 10 000 °C.

- Soldadura láser. El método se basa en el uso de energía fotoelectrónica. La fusión de las piezas se produce bajo la mayor influencia del haz de luz emitido por el láser.

Máquinas de soldar

Para realizar las operaciones de soldadura se suelen utilizar varios medios técnicos, entre ellos un inversor, un rectificador y un transformador. En cada caso, la tarea principal del aparato de soldadura principal es proporcionar corriente continua. El equipo de alta calidad proporciona al área de trabajo un arco eléctrico suave y estable. Por supuesto, esto se aplica a las tecnologías de soldadura eléctrica. La técnica de soldadura en medio gaseoso se implementa mediante quemadores y reductores que regulan el suministro de una mezcla gaseosa desde un cilindro. También en el caso de la soldadura por plasma se utilizan sopletes de plasma especiales que pueden trabajar con piezas de trabajo de hasta 30 mm de espesor. Además, se debe enfatizar que los equipos de gas y plasma no se enfocan principalmente en las tareas tradicionales de conectar piezas metálicas, sino en cortar material bajo influencia térmica.

Técnica de costura

A pesar del enorme papel del equipo, gran parte del trabajo de soldadura depende de las habilidades y destrezas del operador que controla todo el proceso. La tarea del usuario del equipo es controlar el electrodo y el suministro de consumibles presentes en el baño de soldadura donde se forma la costura. El factor clave es la posición del operador y la dirección de la costura. Los expertos recomiendan realizar el trabajo, si es posible, en la posición más baja, asegurándose de que la soldadura se suelde con un cordón con ensanchamiento. Es deseable lograr una penetración profunda, lo que hará que la estructura de la junta sea más uniforme y duradera. En Ingenieríasoldadura manual, la etapa de limpieza de la costura de escoria y manchas es especialmente importante. Si dichos defectos no se pueden eliminar durante la parte principal del trabajo, se deberá realizar una segunda capa de revestimiento. Por lo general, la primera capa principal alcanza un grosor de 3-4 mm y las siguientes, hasta 5 mm.

Características de la soldadura por arco sumergido y gas

Para no tener que ajustar la técnica de soldadura en el proceso de trabajo, se recomienda calcular inicialmente los matices tecnológicos que pueden mejorar la calidad del resultado. La soldadura por arco sumergido y gas se distingue por su enfoque en la protección de la costura de la influencia negativa del entorno externo y la fusión. Por ejemplo, al realizar la técnica de soldadura con gas con aporte de mezclas de argón, se reduce el efecto negativo del oxígeno, que empeora la calidad de la estructura de la soldadura. En cuanto al fundente, su inclusión en primer lugar minimiza las salpicaduras de la masa fundida y en segundo lugar modifica la composición de la soldadura al incluir aditivos especiales que se activan a altas temperaturas.

Parámetros para la organización de la producción de soldadura

En el modo de producción para organizar el trabajo de soldadura, se tienen en cuenta varios factores de la actividad laboral a la vez, incluidos los siguientes:

- La relación entre la complejidad de la operación y la norma de tiempo para su implementación.

- La cantidad de trabajo es la tasa de rendimiento que un empleado o equipo realiza en 1 hora. Por ejemplo, en la técnica de soldadura por arco manual, se pueden tener en cuenta los metros de la costura completada o el número de piezas ensambladas.

- UnidadServicio. En este caso, nos referimos a un lugar de trabajo, un equipo o un sitio para soldar, dentro del cual también se organizan las actividades de un empleado o equipo.

Seguridad en la organización y producción de soldaduras

El proceso de soldadura implica muchos riesgos y peligros en términos de amenazas para la salud humana. Las normas de seguridad de soldadura se centran en varios peligros a la vez:

- Radiación de soldadura. La radiación infrarroja con un brillo brillante afecta negativamente los ojos del soldador, por lo tanto, en su equipo, es obligatoria la presencia de una máscara con lentes y filtros especiales para oscurecer.

- Efecto termomecánico. Especialmente cuando se trabaja según el método de arco, las salpicaduras de la masa fundida son peligrosas. De hecho, es un metal caliente líquido que puede causar quemaduras graves al contacto con la piel. Para protegerse contra chispas y metales calientes, se utiliza ropa de protección térmica especial.

- Riesgo de incendio. Las altas temperaturas y las salpicaduras de material caliente aumentan el riesgo de incendio. Vale la pena pensar en esto incluso en la etapa de organización del proceso, eliminando objetos inflamables del área de trabajo.

- Protección respiratoria. Los gases tóxicos y la liberación de otras sustancias peligrosas durante la destrucción térmica de la estructura metálica también son un factor en el efecto peligroso. En este caso, no es suficiente usar máscaras y respiradores. Un sistema activo es un requisito previo para procesos de trabajo largosventilación en espacios confinados y descansos regulares de trabajo de 5 a 10 minutos.

Errores de soldadura

Debido a la complejidad del proceso de soldadura, la asunción de errores tecnológicos no es algo excepcional. Los más comunes incluyen los siguientes:

- Rotura de arco. La acción térmica eléctrica no se ha completado hasta el final de la costura planificada, lo que puede resultar en una depresión agrietada en el borde de la línea de conexión.

- Costura mal reforzada con adelgazamiento de metal en el límite de la junta (corte). Una ocurrencia común en las técnicas de soldadura de alto voltaje. Idealmente, los cortes no deben tener más de 1 mm de profundidad o se requerirá soldadura adicional.

- Ausencia puntual de una conexión directa en la estructura de la costura entre las piezas de trabajo. En otras palabras, la f alta de penetración restante, que ocurre debido a la dirección imprecisa del electrodo durante la formación del arco, sin tener en cuenta la profundidad del efecto térmico.

Conclusión

Con toda la complejidad tecnológica de la soldadura, los métodos para su implementación son cada vez más accesibles para un maestro doméstico ordinario. Esto se debe en gran parte al hecho de que las técnicas de soldadura son cada vez más ergonómicas y seguras. Por ejemplo, los inversores modernos permiten controlar convenientemente los principales parámetros operativos del proceso, teniendo en cuenta las características del metal y las condiciones ambientales. El usuario solo necesita organizar adecuadamente el área de trabajo y controlar adecuadamente el arco eléctrico al formar la costura.

Recomendado:

Cómo negociar correctamente: reglas y errores comunes

¿Cómo realizar negociaciones comerciales? Si la reunión es informal, intenta usar posturas abiertas y mantener el contacto visual con tu interlocutor. Sentarse con las piernas cruzadas y los brazos cruzados no vale la pena

Cómo vincular una tarjeta a una billetera qiwi: instrucciones y posibles errores

Mucha gente está familiarizada con el sistema de pago Qiwi. Le permite realizar fácilmente varios pagos electrónicos. Con el sistema Qiwi, puede recargar el saldo de su teléfono móvil, pagar préstamos, pagar multas, servicios públicos, etc. Las transferencias de dinero también están disponibles en él. Para mayor comodidad, se recomienda vincular una tarjeta a la billetera electrónica Qiwi. ¿Cómo hacerlo?

La rotación de productos básicos es Conceptos básicos, análisis de indicadores y formas de acelerar

La disminución de la rentabilidad con respecto a las ventas de grupos separados de productos en caso de aceleración simultánea de su facturación, por regla general, conduce a un aumento de la rentabilidad de la estructura. El movimiento de stocks de productos comercializables, junto con el volumen de ventas, supone la instalación de uno de los indicadores económicos más importantes. Esta es la facturación

Flux para soldadura: propósito, tipos de soldadura, composición del fundente, reglas de uso, requisitos GOST, ventajas y desventajas de la aplicación

La calidad de la soldadura está determinada no solo por la capacidad del maestro para organizar el arco correctamente, sino también por la protección especial del área de trabajo contra influencias externas. El principal enemigo en el camino hacia la creación de una conexión de metal resistente y duradera es el entorno de aire natural. La soldadura está aislada del oxígeno por un fundente para soldar, pero esta no es solo su tarea

Cómo aprender a operar en la bolsa de valores: comprender los conceptos básicos y las reglas del comercio de acciones, consejos e instrucciones paso a paso para operadores novatos

Cómo aprender a operar en la bolsa de valores: comprender los conceptos básicos y las reglas del comercio de acciones, consejos e instrucciones paso a paso para operadores novatos. A qué prestar atención y dónde tener especial cuidado. ¿Es posible operar sin un corredor?