2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:21

Debido a la llegada de componentes electrónicos y aislantes asequibles en la producción moderna, el campo de aplicación del calentamiento por inducción es cada vez más amplio. Esta tecnología se utiliza no solo en metalurgia, sino también en el desarrollo de electrodomésticos.

Principio del calentamiento por inducción

El funcionamiento del horno de inducción se basa en el principio del transformador de intercambio de energía. El inductor está hecho de un tubo de cobre, que luego se tuerce en una bobina de múltiples vueltas. Se suministra una corriente alterna al circuito primario del inductor, lo que conduce a la formación de un campo magnético alterno a su alrededor. Bajo la influencia de un campo magnético en el cuerpo colocado dentro del inductor, surge un campo eléctrico, que posteriormente conduce al proceso de calentamiento. La potencia y, en consecuencia, el calor generado por el horno de fusión de crisol de inducción dependen directamente de la frecuencia del campo magnético alterno. Por lo tanto, para un funcionamiento eficiente, el horno necesita corrientes de alta frecuencia.

Aplicación de hornos de inducción

InducciónLa calefacción se puede utilizar para trabajar con cualquier material: metal, escoria, gas, etc. La principal ventaja de su uso es la transferencia de calor sin contacto. Además, el calentamiento por inducción le permite lograr casi cualquier velocidad de calentamiento; todo depende de la potencia del generador que alimenta el horno. Las pérdidas de calor durante dicho calentamiento son mínimas. La temperatura máxima a la que se puede calentar un objeto en un horno está limitada únicamente por la resistencia del material refractario. El proceso de transferencia de calor sin contacto al material calentado hace posible producir calor en un entorno de vacío.

Según las revisiones de los metalúrgicos, el alcance de los hornos de inducción es algo limitado debido a las deficiencias existentes. Las desventajas del horno de crisol incluyen:

- precio elevado de los equipos eléctricos;

- escorias frías que complican el proceso de refinado;

- Reducción de la estabilidad del revestimiento durante los picos de temperatura entre fundidos.

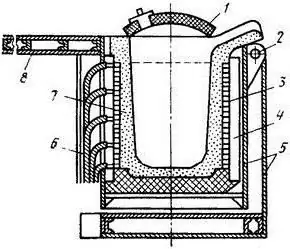

Esquema del horno de inducción de crisol

El horno de crisol de inducción tiene la siguiente estructura.

El elemento principal del horno es el crisol (7), cubierto con una tapa (1). El crisol se encuentra dentro del inductor de calentamiento (3), realizado en forma de bobina de múltiples vueltas. El serpentín es un tubo de cobre, dentro del cual, con el fin de enfriar, circula constantemente agua. El flujo magnético del inductor pasa a través de los circuitos magnéticos (4), que están hechos de acero especial para transformadores. El conjunto giratorio (2) se proporciona para inclinar el horno durante el embotelladolíquido fundido. El horno está instalado sobre una estructura mello (5). La refrigeración se realiza con mangueras de refrigeración por agua (6). Para el servicio del horno se utiliza una plataforma auxiliar (8).

Además, el esquema del horno de crisol incluye un transformador, condensadores, una unidad de control y un sistema de bombeo de gas. El horno eléctrico de crisol es alimentado por corrientes con una frecuencia de 50 Hz.

Características de los elementos estructurales internos

La mayoría de las veces, el inductor está hecho de un tubo redondo. Pero hay situaciones en las que un tubo de cobre redondo no es aplicable. En ciertos casos, los elementos perfilados se utilizan para diseñar un horno de crisol de inducción, por lo que se reduce el flujo magnético de fuga. Los tubos inductores están aislados entre sí con fibra de vidrio impregnada con un barniz especial. Las vueltas protegidas se comprimen mediante bloques de material dieléctrico. El inductor y el crisol, colocados en el interior de la bobina, se instalan sobre un palet de ladrillos refractarios u hormigón termorresistente. En condiciones industriales, el proceso de fabricación del crisol se realiza directamente en el horno. En este caso, el inductor en estado ensamblado se instala en una paleta y se aísla con asbesto. Después de eso, el palé se llena con polvo refractario, que se compacta con una unidad neumática. El espacio entre la plantilla montada en la parte inferior y el inductor se rellena con polvos refractarios.

El revestimiento de la zona por encima del inductor se realiza con ladrillos refractarios. El cuello y el conducto de drenaje también están revestidosladrillo refractario. El trabajo del horno de crisol de inducción se lleva a cabo en las condiciones más difíciles, por lo tanto, se imponen mayores requisitos sobre la calidad de los materiales resistentes al calor utilizados. La durabilidad del revestimiento se ve afectada por la composición de la masa refractaria, el modo de operación y la frecuencia aplicada de la corriente eléctrica. Como regla general, el crisol resiste hasta 100 fundidos y luego falla.

Diseño de elementos exteriores

La estructura del horno de crisol de fusión es la base a la que se unen todos sus elementos. En dispositivos industriales grandes, el marco tiene la forma de una carcasa sólida. Todas las partes del marco deben tener una alta resistencia, debido a la influencia del campo electromagnético del inductor sobre ellas. La cáscara bajo ciertas condiciones se puede calentar de la misma manera que el material en el horno. Para reducir el calentamiento, es racional hacer el marco con materiales no conductores. Sin embargo, dado que los materiales dieléctricos son caros, el material del marco suele ser acero. La estructura de acero se divide en varios elementos que, a su vez, están aislados entre sí. Las pantallas se utilizan para reducir el campo electromagnético cerca del marco. Se instala una pantalla protectora entre el inductor y el cuerpo del horno. La pantalla es cilíndrica y está fabricada en aluminio o cobre.

El pivote es un elemento de diseño importante. El requisito principal para el mecanismo de giro es proporcionar una inclinación para el drenaje completo del metal. Los mecanismos de rotación se pueden utilizar diferentes. Pequeños hornos de uso manual o eléctrico.cabrestante. Los hornos industriales se inclinan mediante una grúa de viga. Los hornos de gran capacidad pueden equiparse con un accionamiento hidráulico de inclinación.

La tapa, que cubre el horno de fundición de crisol, sirve para mantener la temperatura dentro de la unidad a un nivel más alto. Sin embargo, considerando que es posible cubrir el horno solo después de la fusión completa de la carga, el uso de una cubierta no es obligatorio.

Hágalo usted mismo para hacer un horno

Los hornos de inducción se utilizan ampliamente no solo en la industria, sino también en la vida cotidiana. Puede encontrar esquemas para una gran cantidad de dispositivos caseros, pero algunos de ellos, en el mejor de los casos, simplemente no funcionarán y, en el peor de los casos, dañarán la salud de su creador. Muchos fanáticos advierten sobre tales consecuencias. En la vida cotidiana, el método de calentamiento por inducción se utiliza en tales dispositivos:

- horno de fundición de metales de canal;

- El horno de inducción de crisol es el más simple de diseñar y, por lo tanto, el más popular entre los entusiastas, a juzgar por las reseñas;

- caldera de calentamiento de agua basada en el método de inducción;

- placas de inducción que compiten con las populares estufas de gas.

Horno de conducto

Este tipo de horno se utiliza para producir hierro fundido de alta calidad, así como para fundir duraluminio y aleaciones especiales no ferrosas. Un horno de conducto con una potencia de hasta 3 kW se fabrica independientemente de un transformador de soldadura, cuya frecuencia corresponde a la industrial. Este horno se derriteuna pieza en bruto de bronce o cobre que pesa hasta medio kilogramo. El horno de canal también permite refundir el duraluminio, pero hay que tener en cuenta que el proceso de “envejecimiento” debe seguir a la fusión. El tiempo de este proceso puede ser de hasta 2 semanas y depende de la composición de la aleación.

Para la fabricación del horno, el devanado primario del transformador de soldadura no se modifica y se coloca un crisol de tipo anular en lugar del devanado secundario. El mejor material para el crisol de un horno de canal pequeño es la electroporcelana. Otras opciones no funcionarán debido a la baja resistencia y las pérdidas dieléctricas. Según los metalúrgicos aficionados, el problema es que no es posible procesar la electroporcelana por su cuenta y es muy poco probable encontrar un elemento adecuado para la venta. Es precisamente por el escaso crisol que el horno de canal no ha encontrado una gran aplicación entre los aficionados, aunque este tipo de horno tiene una eficiencia superior al 90%.

Horno de inducción de crisol

El horno de crisol de fabricación propia se utiliza principalmente en la purificación de metales valiosos. Por ejemplo, al tener un conector de radio fabricado en la Unión Soviética, puedes extraer cierta cantidad de oro de sus contactos. Usando calefacción externa, este resultado no se puede lograr.

Además de la extracción de oro, este tipo de horno se usa a menudo para calentar uniformemente el metal, lo que se requiere para un endurecimiento de alta calidad. Al cambiar la posición de la pieza en el inductor y ajustar su potencia, es posible lograr la temperatura deseada en un área específica del metal. Es importante que el uso de dicho horno sea bastante económico, porquecasi toda la energía se dirige al proceso de calentamiento de la pieza.

Calderas de inducción

Las calderas de calentamiento de agua por inducción tienen todas las posibilidades de reemplazar a las calderas convencionales en el futuro. Los usuarios consideran que el alto precio es una desventaja de un calentador de agua de este tipo, pero al mismo tiempo, al sistematizar numerosas revisiones, se pueden distinguir varias ventajas:

- Fiabilidad. La caldera no dispone de serpentín eléctrico, que es el eslabón débil de una caldera convencional.

- Eficiencia de casi el 100%.

- Seguridad. El acceso de electricidad al cuerpo de la caldera es imposible debido a las características de diseño.

- El dispositivo no necesita conexión a tierra especial.

- Resistente a subidas de tensión.

- No escala.

- Durabilidad. La caldera puede funcionar sin mantenimiento durante unos 30 años.

Caldera de agua caliente casera

La base de un calentador de agua de este tipo es un transformador de potencia con una potencia de hasta 1,5 kW, cuyo devanado primario está diseñado para una tensión de 220 V. Un transformador de un televisor a color de tubo es perfecto. Se debe quitar el devanado secundario y se debe aumentar el número de vueltas del primario.

Los artesanos aconsejan y advierten: el uso de un dispositivo casero de este tipo no es seguro, por lo que el transformador debe conectarse a tierra y el dispositivo en sí debe conectarse a través de un RCD de alta velocidad.

Inductor en la cocina

Las cocinas de inducción ya no estáncausan sorpresa y son ampliamente utilizados en la vida cotidiana. El funcionamiento del dispositivo se basa en los mismos principios que los de un horno de inducción, con la única diferencia de que el devanado secundario es el fondo metálico de la batería de cocina.

El uso de tales placas se hizo posible debido a la aparición en la producción de un dieléctrico, que además de cumplir con la tarea de aislar el inductor, también debe tener características de resistencia e higiene. Hace relativamente poco tiempo ha aparecido un material que cumple todos los requisitos y su coste es una parte importante del precio total de la placa.

Los usuarios afirman unánimemente: la autoproducción de una cocina de inducción no tiene sentido por dos razones. En primer lugar, cocinar en una placa de este tipo requiere un ajuste fino para cada tipo de alimento. Para el ajuste necesario de todos los parámetros eléctricos durante el proceso de cocción, se requiere un microcontrolador. La segunda razón es el precio de los componentes electrónicos que componen la estufa. En total, todos los elementos costarán mucho más que el costo de un dispositivo ya terminado.

La cocina de inducción tiene las siguientes cualidades positivas:

- f alta, a diferencia de los hornos de microondas, radiación de terceros;

- la capacidad de programar la estufa para adaptarla a su estilo de cocina;

- cocinar platos como el caramelo sin sobrecalentarlos ni quemarlos;

- economía gracias al uso eficiente de la energía de calefacción.

Recomendado:

Horno de arco de acero: dispositivo, principio de funcionamiento, potencia, sistema de control

Los hornos de fundición de acero de arco (EAF) se diferencian de los hornos de inducción en que el material cargado se somete directamente a la flexión eléctrica y la corriente en los terminales pasa a través del material cargado

Locomotora eléctrica 2ES6: historia de creación, descripción con foto, características principales, principio de funcionamiento, características de funcionamiento y reparación

Hoy en día, la comunicación entre diferentes ciudades, el transporte de pasajeros, la entrega de mercancías se lleva a cabo de diversas formas. Una de estas vías fue el ferrocarril. La locomotora eléctrica 2ES6 es uno de los tipos de transporte que actualmente se utiliza activamente

Máquina perforadora de diamantes: tipos, dispositivo, principio de funcionamiento y condiciones de funcionamiento

La combinación de una configuración de dirección de corte compleja y un equipo de trabajo de estado sólido permite que el equipo de perforación con diamante realice operaciones de metalurgia extremadamente delicadas y críticas. A estas unidades se les confían las operaciones de creación de superficies moldeadas, corrección de orificios, preparación de extremos, etc. Al mismo tiempo, la máquina perforadora de diamante es universal en términos de posibilidades de aplicación en varios campos. Se utiliza no solo en industrias especializadas, sino también en talleres privados

Calentadores de baja presión: definición, principio de funcionamiento, características técnicas, clasificación, diseño, características de funcionamiento, aplicación en la industri

Los calentadores de baja presión (LPH) se utilizan actualmente de forma bastante activa. Hay dos tipos principales que son producidos por diferentes plantas de ensamblaje. Naturalmente, también difieren en sus características de rendimiento

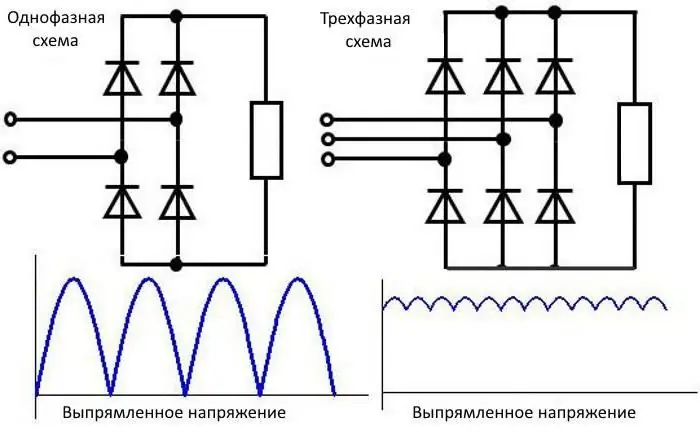

Dispositivo, principio de funcionamiento y diagrama del puente de diodos rectificadores

La corriente eléctrica alterna se convierte en una pulsación constante mediante el uso de circuitos electrónicos especiales: puentes de diodos. El circuito de puente de diodo rectificador se divide en 2 versiones: monofásica y trifásica