2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:19

Muchos mecanismos de movimiento están diseñados de tal manera que la transferencia de energía directamente desde el dispositivo impulsor al órgano ejecutivo es imposible. En algunas situaciones, el motor y el dispositivo accionado están estructuralmente muy separados y desplazados entre sí. En otros casos, primero se debe convertir la energía: reducir o aumentar la velocidad del motor, cambiar la dirección de rotación o convertir el movimiento de rotación en traslacional.

Entonces se requieren algunos mecanismos intermedios para transferir o transformar esta energía. Uno de los principales elementos utilizados para este fin son las ruedas dentadas. Se utilizan donde se requiere una transmisión de potencia importante manteniendo un dispositivo compacto y una larga vida útil, ya sea una caja de cambios de automóvil, un carrete de caña de pescar o una turbina hidroeléctrica.

¿Qué son las transferencias?

Hay muchas variedades de engranajes. Se clasifican según los siguientes criterios:

- dirección de transmisión del movimiento - cilíndrico, gusano,cónica;

- lado de la rueda en el que se cortan los dientes - engranaje interno o externo;

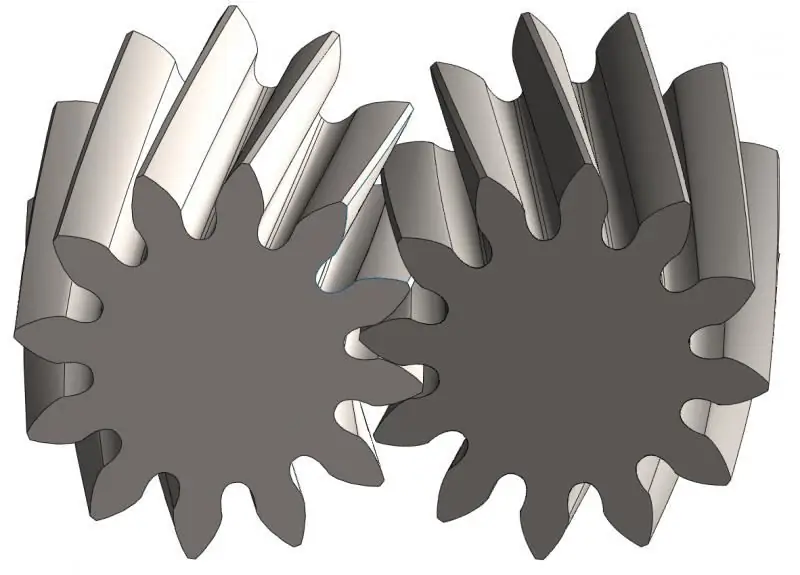

- dirección de los dientes - recto, oblicuo, cheurón;

- forma de los dientes - engranaje cicloide y evoluto, engrane de Novikov.

Engranaje cicloide

Esta tecnología fue patentada en 1931 por el ingeniero alemán Lorenz Braren. Desafortunadamente, tiene importantes inconvenientes.

- Difícil de fabricar: cada rueda se corta con una herramienta de corte de engranajes independiente.

- Sensibilidad extremadamente alta a los cambios en la distancia entre centros. En otras palabras, este tipo de enganche requiere la más alta precisión en la producción y la instalación, y en el caso de que ocurra el más mínimo daño mecánico, falla.

- Dificultades en la reparación debido a la f alta de estandarización de dichos compromisos.

La ventaja de este engranaje es que la tensión en el punto de contacto de los dientes se reduce considerablemente debido a su forma redondeada, lo que se traduce en una mayor durabilidad de las piezas.

Como resultado de esto, la conexión cicloidal ha encontrado su aplicación en un campo bastante limitado de la industria: en la fabricación de relojes y otros instrumentos de precisión, algunos tipos de compresores y bombas.

Tipo de espiral

Este tipo de diseño de dientes fue propuesto por el famoso mecánico y matemático Leonhard Euler en 1760 y es el más utilizado en la industria.

En un par de engranajes, una parte con un diámetro más pequeño generalmente se llama engranaje, y una parte con uno grande se llama rueda. Aconexión involuta, los dientes tienen un perfil con bordes convexos. Es lo mismo tanto para el engranaje como para la rueda. De aquí se deduce el principal beneficio económico de los engranajes envolventes: baja complejidad en la fabricación de piezas manteniendo una precisión suficiente y, en consecuencia, una alta productividad. Estas ruedas no requieren equipos complejos para su fabricación y su calidad es fácil de controlar.

Esta conexión tiene otra ventaja indiscutible asociada con la presencia de un factor humano en la producción: los dientes involuntarios son insensibles a los cambios en la distancia entre centros, si su acoplamiento no se interrumpe. En pocas palabras, tales ruedas "permiten" algunas imprecisiones tanto en la fabricación como en la instalación sin mucha pérdida de rendimiento.

Además, el engranaje involuntario proporciona a los engranajes una larga vida útil debido al hecho de que las superficies de los dientes, que tienen una forma convexa, ruedan una sobre otra. Debido a esto, la fricción de las superficies se reduce significativamente, es decir, se minimiza el desgaste de las piezas.

Creación de la transmisión Novikov

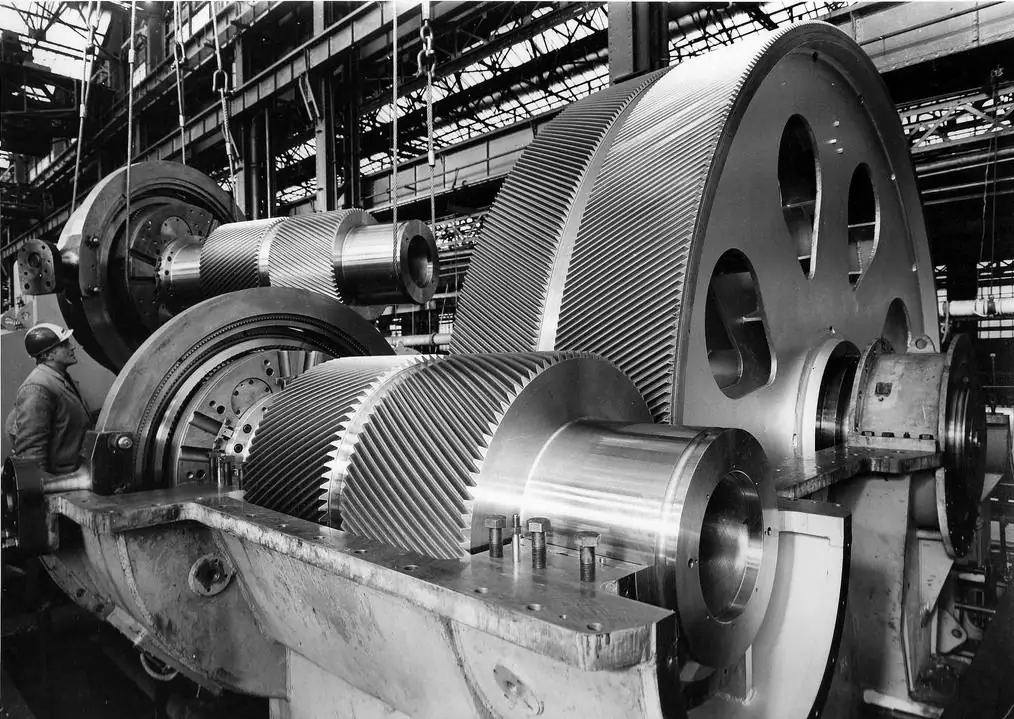

A veces es necesario transmitir un par muy alto y al mismo tiempo no ir más allá de un cierto tamaño y peso del mecanismo. En estas condiciones, la conexión envolvente puede no ser lo suficientemente confiable; debido a las altas tensiones de contacto en el punto de contacto de los dientes, pueden fallar rápidamente.

Aquí viene en ayuda del llamado tornillo circularcompromiso. Fue desarrollado en 1954 por el ingeniero e inventor soviético M. L. Novikov. Llegó a esta decisión investigando los problemas que surgían al diseñar máquinas pesadas pero relativamente lentas, como tractores y tanques.

Esta técnica tiene una gran masa, lo que requiere la transferencia del par adecuado desde el motor a través de la transmisión a las ruedas o rodillos inferiores. Los dientes involuntarios no siempre están a la altura.

¿Cuáles son los beneficios de abrir…

Se ha creado una conexión en la que los dientes del engranaje y la rueda son convexos y cóncavos, respectivamente. Debido a esto, se logró un aumento significativo en la superficie de contacto de los dientes, ya que los dientes del engranaje y las depresiones entre ellos en la rueda tienen radios muy cercanos.

Por lo tanto, se redujo el voltaje en el punto de contacto. Esto permitió, según las circunstancias específicas, reducir significativamente el tamaño del mecanismo manteniendo el valor de la potencia transmitida o, manteniendo las dimensiones y el peso existentes, aumentar significativamente la carga en la conexión sin temor a un colapso temprano.

…y sus defectos

A diferencia de la conexión involuta, donde dos superficies convexas se tocan, en los engranajes de Novikov, las partes convexa y cóncava forman un todo casi integral cuando están conectadas. Debido a esto, la fricción entre los dientes aumenta significativamente, afectando su durabilidad. Aunque en el caso de las máquinas de baja velocidad, para las que inicialmente yse desarrolló una conexión de tornillo circular, este factor no es tan importante.

Además, este diseño, similar al engranaje cicloide, exige mucho en cuanto a la calidad de la mano de obra y el cuidado del montaje, ya que la violación de la distancia entre ejes puede tener consecuencias catastróficas.

Antes de Novikov, ya se habían hecho numerosos intentos para mejorar el diseño del enfrentamiento, pero solo él logró desarrollar una tecnología viable. Después de algunas mejoras, se introdujo en muchas industrias.

Mejorando la invención

Hay dos tipos de enlaces Novikov en total:

- con línea de un toque (puede ser prepolar y polar);

- con dos líneas de toque (dozapole).

En el primer tipo, los dientes del engranaje y la rueda tienen la misma curvatura en todo el contorno. Con una conexión polar, el perfil de la rueda motriz se hace convexo y la rueda motriz es cóncava. Con prepolar - viceversa. Este compuesto fue desarrollado directamente por Mikhail Novikov, quien recibió el Premio Lenin por esto.

Sin embargo, pronto quedó claro que la fabricación de engranajes de este tipo es tecnológicamente bastante difícil. Dado que las ruedas no son iguales, pero tienen diferentes cortes de dientes, se requieren dos equipos diferentes para hacer un par de ruedas, lo cual no es muy económico.

La investigación en esta dirección ha comenzado. Su resultado fue el desarrollo del engranaje dozapoleny, en el que los dientes de la rueda y el engranaje son los mismos,pero tienen un contorno convexo más cerca de la parte superior y un cóncavo más cerca de la base, con una transición suave entre ellos. Esto no solo logró la unificación de la producción de piezas, sino que también se descubrió que dichos engranajes tienen una capacidad de carga mucho mayor que las conexiones con una línea de acoplamiento.

Distribución de obra nueva

Desarrollado originalmente para equipo pesado, incluido el militar, el esquema de engranajes de Mikhail Novikov comenzó a extenderse rápidamente en muchas industrias. La planta de construcción de maquinaria de Lugansk en Ucrania fue la primera en el territorio de la antigua Unión Soviética en fabricar productos utilizando la nueva tecnología.

otros.

Los países extranjeros también están activamente interesados en este desarrollo. Japón se está desarrollando para su implantación en la industria del automóvil, y tampoco se quedan fuera Inglaterra y Estados Unidos. El invento de un científico soviético bien puede ir a conquistar el Universo: organizaciones internacionales están financiando investigaciones sobre la aplicación del engranaje de Novikov en transbordadores espaciales, sondas y otros equipos.

Ámbitos de uso de la tecnología de tornillo rotativo

En su mayor parte, este desarrollo se ha implementado en las siguientes áreas:

- engranajes de tracción de varios vehículos pesados - trolebuses, autobuses, tranvías, helicópteros);

- unidades de bombeo y otros equipos de la industria petrolera;

- maquinaria de minería de carbón;

- cajas de cambios para polipastos y grúas viajeras.

También existen rodamientos especiales fabricados con engranajes Novikov que tienen tres veces la capacidad de carga de los rodamientos convencionales.

Producción de engranajes Novikov y documentos reglamentarios

Se desarrolló un equipo especial para cortar dientes en la fabricación del compromiso de Novikov: una fresa. Esta herramienta tiene un costo bastante alto, ya que se aplican altos requisitos a la precisión de la fabricación de engranajes. Una ligera desviación - y ya no se observará esa armonía ideal de los contornos de contacto, que asegura una alta vida útil del engranaje y la potencia transmitida.

Dado que la calidad tanto de los dientes como de los cortadores para cortarlos están sujetos a requisitos particularmente altos, se han desarrollado normas estatales separadas para controlar su fabricación. Para el compromiso de Novikov en sí - GOST 17744-72, para herramientas de corte de engranajes - GOST 16771-81

El nuevo principio de fabricación de dientes, desarrollado por M. L. Novikov, fue reconocido no solo en el territorio de la antigua URSS, sino también en muchos otros países.

Recomendado:

SRO en diseño. Organización autorreguladora en el campo del diseño arquitectónico y de la construcción. Organizaciones sin ánimo de lucro

Los especialistas en varios campos, los empresarios nuevos y existentes, así como los funcionarios públicos definitivamente se enfrentarán a una definición como SRO. ¿Qué es y cómo se relaciona con la construcción y el diseño? Puedes saber más en este artículo

Etapas de desarrollo del equipo: proceso, composición, miembros del equipo y estilo de liderazgo

El trabajo en equipo se trata de trabajar juntos, incluso cuando están separados el uno del otro. Cada vez más, en los últimos años, los líderes de las empresas han priorizado la creación y el fortalecimiento de un clima psicológico favorable en la empresa. Entienden que un equipo cohesivo eficaz puede reducir la carga del líder de la organización, mejorar la calidad de las decisiones tomadas y reducir la probabilidad de errores de gestión. Teambuilding mejora la interacción entre personas

Lijado con chorro de arena de vidrio: descripción del procesamiento de vidrio, equipo, aplicación, foto

Entre las numerosas variaciones de decoración de interiores, el pulido con chorro de arena de una superficie de vidrio o espejo ocupa un lugar especial. Esta tecnología consiste en exponer la lona a arena u otro abrasivo con un chorro de aire comprimido liberado a alta presión. Como resultado, la superficie cambia y se vuelve mate, áspera, aterciopelada o pintada con patrones. En el artículo consideraremos qué es el vidrio arenado

Diseño de aviones. Elementos de construcción. El diseño del avión A321

Diseño de aeronaves: elementos, descripción, propósito, características. El diseño del avión A321: revisión, especificaciones, fotos

Energía alternativa en Rusia: concepto, clasificación y tipos, etapas de desarrollo, equipo necesario y aplicación

La energía alternativa en Rusia actualmente está bastante poco desarrollada. Esto está respaldado por el hecho de que menos del 1% de toda la energía producida proviene de dichas fuentes. A escala nacional, esto es extremadamente pequeño