2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:21

Las condiciones de funcionamiento de los materiales en entornos agresivos obligan inevitablemente a los usuarios a pensar en una protección especial de los objetos y estructuras de destino. Estos pueden ser instalaciones de construcción, industriales, así como técnicas domésticas y otras que requieren resistencia a las influencias hostiles. Una de las formas más efectivas de resolver este problema es el revestimiento. Este es uno de los métodos de recubrimiento externo de piezas y estructuras, que en nuestro tiempo está experimentando una nueva ronda de desarrollo.

Descripción general de la tecnología

El objetivo principal del revestimiento es crear un revestimiento en la superficie de la pieza de trabajo que pueda proporcionar las funciones de protección especificadas por el proyecto. Entre estos últimos se pueden mencionar la resistencia al fuego, la estabilidad biológica, la resistencia a las heladas, etc. En algunos casos, se añaden nuevas propiedades, como el aislamientocalidades o aumentar la conductividad eléctrica y térmica. ¿Qué es el revestimiento en términos de implementación práctica?

Este es un proceso de construcción de nuevas capas tecnológicas y funcionales en la superficie, que se puede hacer de diferentes maneras. Podemos hablar de un recubrimiento directo o superposición, pero es el método de formación de capas el que tiene diferencias fundamentales. Los enfoques clásicos del revestimiento implican la formación termomecánica de una capa protectora, pero hoy en día, con la llegada de nuevos materiales, los métodos de disposición estructural de los revestimientos protectores también están cambiando.

Características de planificación

Para formar un revestimiento funcional en la superficie de un producto condicional, también permite la pintura ordinaria con uno u otro conjunto de propiedades. El revestimiento, por otro lado, se refiere a los métodos de protección externa que involucran la intrusión en la estructura de la superficie objetivo. Este efecto de fusión de la capa funcional y el material base se consigue únicamente por acción térmica, que se puede expresar de diferentes formas. Por esta razón, el revestimiento de superficies metálicas suele ir acompañado de una soldadura temperatura-tiempo, seguida de una deformación de la pieza de trabajo.

Otra característica fundamentalmente importante del revestimiento es su naturaleza multicapa. La estructura no está formada por una capa homogénea de uno u otro material protector, sino por varias capas heterogéneas que tienen una dirección funcional diferente. Además, algunas de las capas pueden tener un propósito funcional general (resistencia al fuego, resistencia a la temperatura, bioseguridad), y la otra parte realiza tareas especiales dentro de la estructura.el recubrimiento, por ejemplo, crea una base adhesiva para unir capas de revestimiento.

Técnica de revestimiento

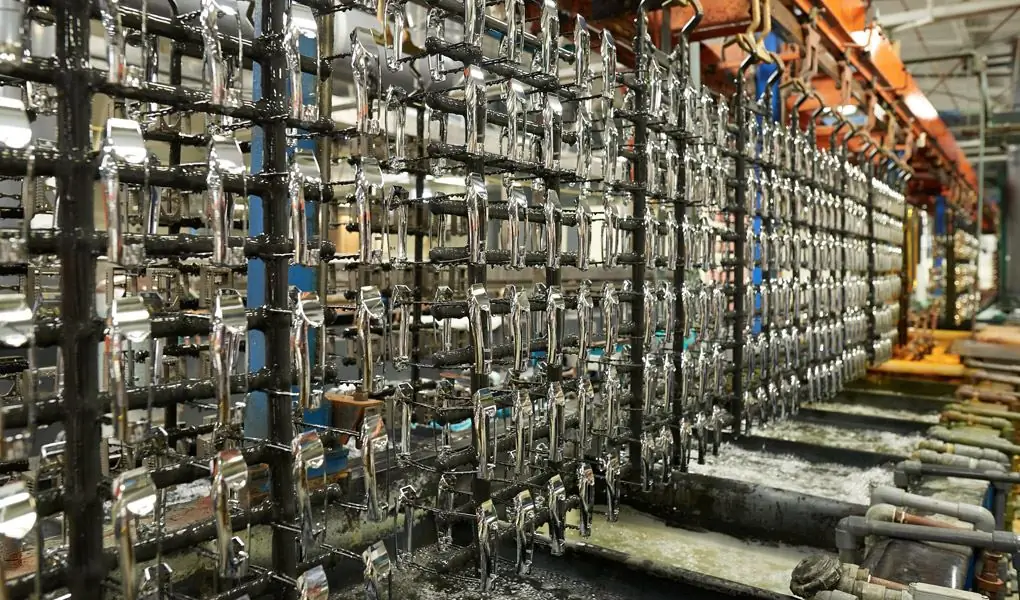

La operación de revestimiento se puede realizar tanto en un formato separado como como parte del proceso tecnológico general de producción o procesamiento de una pieza. En ambos casos, el método básico de implementación de la tecnología implica la deposición capa por capa de aleaciones sobre la superficie objetivo. En el caso de los metales, esta operación se realiza durante la laminación en caliente, estirado o prensado. En las etapas de conexión de la costura, la tecnología de revestimiento prevé la deformación térmica, lo que crea las condiciones para la difusión de un tocho caliente.

De esta manera, se pueden superponer y fusionar grupos enteros de metales, incluidos acero, cobre, aluminio, aleaciones resistentes a la corrosión, etc. En la etapa actual de desarrollo tecnológico, también se practica incluir capas de polímeros independientes y modificadores que mejoran las propiedades individuales del revestimiento aplicado.

Uso de cinta de revestimiento

Con el fin de optimizar el proceso tecnológico de revestimiento, se desarrolló el concepto de colocación del revestimiento multicapa terminado. Está representado por una tira bimetálica, que contiene en su estructura varias capas heterogéneas obtenidas como resultado del laminado en frío. La base de esta pieza de trabajo se compone tanto de metales ferrosos como de materiales compuestos, que se utilizan en forma pura en la construcción de maquinaria, eléctrica, alimentaria, química yotras industrias.

El acero con bajo contenido de carbono casi siempre se usa como base para la cinta, gracias a la cual se lleva a cabo el proceso de revestimiento principal: este es un tipo de aglutinante intermedio, cuya fusión conecta la pieza de trabajo y el revestimiento funcional de la cinta Por cierto, las diferencias de las cintas multicapa de este tipo no se limitan al enfoque del dispositivo estructural del recubrimiento y cubren el espectro de tareas de las nuevas capas. Sobre la carcasa del revestimiento se pueden colocar inicialmente unidades de trabajo y piezas como circuitos conductores de corriente, puntas, contactos bimetálicos, cuchillas de desconexión, pinzas eléctricas, etc.

Técnica de revestimiento láser

Dirección prometedora de la implementación técnica del revestimiento con los principios de la soldadura por gas. Como fuente térmica, se utiliza un rayo láser, que asegura el estado de fusión de la pieza de trabajo y el material activo. La materia prima para el revestimiento por láser suele ser polvo, que se puede comparar con el fundente utilizado en la soldadura con gas. Esta es la base de la masa fundida, que forma una fina capa funcional como resultado de la exposición al láser. En cuanto a las mezclas de gases, su suministro juega un papel auxiliar en la protección del área de trabajo de los efectos negativos del oxígeno.

Revestimiento de polvo

Las mezclas sueltas de cromo, tungsteno y níquel también se pueden considerar como una base independiente para el revestimiento, no necesariamente asociadas con la tecnología de fusión por láser. Mezclas combinadas en polvo especialmente seleccionadas paraun cierto conjunto de funciones se aplican al metal mediante revestimiento químico. Esta es una reacción de transporte de partículas en una fusión iónica de base alcalina.

Directamente, el proceso de recubrimiento con polvo fundido tarda entre 30 y 40 minutos a una temperatura de unos 700 °C. La complejidad de esta tecnología en las condiciones de producción radica en la necesidad de conectar grandes equipos especializados con crisoles y hornos de alta temperatura.

Restauración de la capa de revestimiento

Al igual que muchos otros tipos de revestimientos, la base del revestimiento colapsa con el tiempo y requiere restauración o reparación. La corrección parcial de los recubrimientos multicapa se lleva a cabo mediante pulverización térmica a gas, electrotérmica o de plasma. La base para la pulverización puede ser el mismo flujo hecho de materiales compuestos o aleaciones metálicas. El revestimiento de recuperación húmeda también se está generalizando.

Son formulaciones especiales que contienen metales ultrafinos o solubles, sus compuestos o aleaciones. Después de la aplicación bajo la influencia de ciertas temperaturas o reacciones químicas, la solución se polimeriza y, después de unas horas, el recubrimiento actualizado puede ponerse en pleno funcionamiento.

Conclusión

En muchas áreas de la economía nacional, la industria y la construcción, se requiere una modificación especial de los materiales utilizados, sin embargo, debido a las condiciones económicas y organizativasno se pueden utilizar todas las formas de mejorar las características de la pieza de trabajo objetivo. Los métodos de revestimiento modernos también siguen siendo inaccesibles para muchos consumidores potenciales debido al alto costo y la complejidad tecnológica de su implementación.

Por otro lado, el ejemplo de una cinta multicapa muestra que es bastante posible mejorar simultáneamente el rendimiento del recubrimiento y simplificar el proceso de su formación en la superficie del producto final. Sin embargo, tales innovaciones todavía se encuentran solo en ciertas industrias relacionadas con la producción de productos eléctricos.

Recomendado:

Perforación con barrena horizontal. Tecnología, etapas, ventajas

La perforación horizontal con barrena está reemplazando gradualmente al método clásico de zanjas debido a sus ventajas. Estos son ahorros de costos, menos equipos y trabajadores necesarios, velocidad de perforación. Las máquinas perforadoras de barrena horizontal permiten colocar tuberías debajo de ríos, lagos, vías férreas y carreteras, en áreas ecológicamente limpias sin perturbar la superficie del suelo en la sección de la tubería

Grabado en plexiglás: ventajas y desventajas, tecnología, equipamiento

El grabado en plexiglás se considera una pintura artesanal. Una estatuilla de recuerdo, vidrieras o una mesa de vidrio, que están decoradas con dibujos exquisitos, encarnan un delicado gusto artístico. Las tecnologías de decapado y arenado pertenecen al pasado. Hoy, con la ayuda de una máquina láser, cada persona puede crear un patrón muy detallado

La tipografía es Tecnología de impresión tipográfica, etapas modernas de desarrollo, equipo necesario, ventajas y desventajas de este tipo de impresión

La tipografía es uno de los métodos típicos de aplicación de información utilizando una matriz en relieve. Los elementos que sobresalen se cubren con pintura en forma de pasta y luego se presionan contra el papel. Así, se replican varias publicaciones periódicas masivas, libros de referencia, libros y periódicos

Procesamiento ultrasónico: tecnología, ventajas y desventajas

La industria metalúrgica en esta etapa de desarrollo es capaz de resolver las complejas tareas de corte y taladrado de piezas de trabajo de diversos grados de dureza. Esto fue posible gracias al desarrollo de formas fundamentalmente nuevas de influir en el material, incluido un amplio grupo de métodos electromecánicos. Una de las tecnologías más efectivas de este tipo es el tratamiento ultrasónico (UZO), basado en los principios de la radiación electroacústica

Perforación líder para pilotes: tecnología, ventajas y características

La perforación líder le permite instalar pilotes en posición vertical en áreas con suelo denso. Este método es más relevante en el invierno, ya que facilita el proceso de conducción de tablestacas al colocar los cimientos