2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:15

La alineación de los ejes de los motores y mecanismos eléctricos se lleva a cabo para garantizar que sus ejes estén en la misma línea recta. Los ejes giratorios desalineados crean cargas significativas que conducen a fracturas, fallas prematuras de piezas y ruido significativo.

No siempre es posible alinear los mecanismos coaxialmente, por lo que se utilizan acoplamientos con compensación de la desalineación de los ejes mediante elementos elásticos. Realizan sus funciones hasta una cierta cantidad de desalineación. La alineación de los ejes en las mitades del acoplamiento es la más conveniente. Sus superficies son básicas y se les adjuntan dispositivos de medición. En la industria de la energía térmica, la mayoría de las máquinas funcionan con acoplamientos elásticos pin-sleeve (MUVP). En unidades potentes, se utilizan acoplamientos de engranajes (MZ).

Parámetros de centrado

La alineación del eje con los indicadores se verifica mediante los siguientes parámetros:

- R - desplazamiento radial mutuo de las superficies cilíndricas de las mitades del acoplamiento (centrado radial).

- T - diferencia de apertura finalmitades de acoplamiento en planos verticales y horizontales (desalineación final o angular).

Requisitos de acoplamiento

La desalineación permitida disminuye al aumentar la velocidad. Es de 0,12 mm a 1500 rpm y de 0,05 mm a 3000 rpm para MWRP.

¡Importante! Al elegir un acoplamiento, es necesario verificar el cumplimiento de sus características con las especificaciones, según las cuales su desviación axial y radial no debe exceder los 0,05 - 0,08 mm. El ajuste en el eje es apretado. Antes del desmontaje, se aplican marcas a las mitades del acoplamiento, mediante las cuales será posible restaurar su posición relativa. La violación de estas reglas puede reducir la precisión de centrado.

Instalación en eje horizontal

En realidad, el eje no es recto, ya que se dobla por su propio peso y otras cargas. Al centrar la unidad, es necesario controlar la posición de los ejes con respecto al horizonte. El control se lleva a cabo en los cojinetes. Puede usar la superficie plana cercana del pozo usando el nivel "Exploración geológica" (dividiendo 0.1 mm por 1 m).

Dispositivos de control de alineación

Los artesanos experimentados pueden controlar la alineación aplicando una regla de metal al acoplamiento y determinando la alineación por espacio libre. Pero para mayor confianza, para cumplir con la norma, puede utilizar una sonda de placa o indicador ICH-0, 01. Este último proporciona la precisión necesaria de 0,01 mm, que es suficiente para cumplir con la norma.

Primero, se desconectan las mitades del acoplamiento, y luego sobre ellas oen los ejes cercanos, se instalan dispositivos para centrar los ejes de las máquinas eléctricas. Deben ser lo suficientemente rígidos para que no se doblen durante las mediciones. Las medidas también se pueden tomar con acoplamientos conectados.

Después de instalar y reforzar los accesorios, se verifica el funcionamiento del mecanismo indicador. Para hacer esto, tire hacia atrás y vuelva a colocar las varillas de medición. En este caso, la flecha debería volver a su posición original.

Los juegos axiales y radiales se comprueban girando simultáneamente ambos rotores desde la posición inicial 90°, 180° y 270° en el sentido de giro del accionamiento.

¿Cómo centrar agregados?

Antes de las mediciones, se comprueba el apriete de los anclajes y los alojamientos de los cojinetes. Sujeciones flojas, grietas en el marco, defectos de cimentación, asentamiento irregular del piso son las causas de la desalineación durante el funcionamiento de los mecanismos.

Los accesorios se instalan en las mitades del acoplamiento, luego se mide la desalineación:

- radial en el plano vertical;

- radial en el plano horizontal;

- extremo en plano vertical;

- finalizar en el plano horizontal.

Según los resultados de las mediciones, se corrige la posición de los ejes de los ejes. Para hacer esto, los soportes se mueven verticalmente con la ayuda de espaciadores y horizontalmente con pernos ubicados en el marco. El soporte de centrado se establece en la posición del valor mayor del parámetro de desalineación, después de lo cual los soportes se mueven según la cantidad de desalineación real.

La alineación del eje se realiza alternativamente en los planos horizontal y vertical. Una vez finalizado el proceso de movimiento y fijación de los soportes, se vuelven a realizar las mediciones. Si es necesario, se corrigen nuevamente.

Alineación de unidades de bombeo

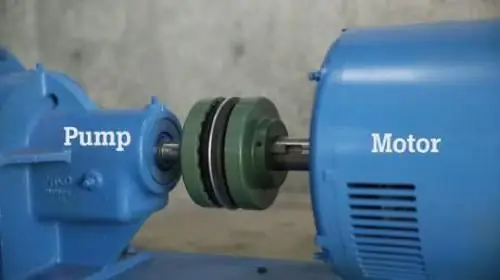

La alineación de los ejes de la bomba y el motor es necesaria para equilibrar las piezas giratorias. Esto se aplica no solo a la rueda y al eje, sino también al rotor del motor eléctrico. Es responsabilidad del fabricante demostrar la unidad en el modo de funcionamiento de suministro sin exceder el nivel de vibración permitido. Los precios de las unidades industriales son altos y, con más operaciones, será casi imposible probar la culpabilidad del fabricante.

Los estándares estipulan que después de la puesta en marcha, la vibración es responsabilidad del cliente. Las pruebas de la bomba deben llevarse a cabo en el lugar habitual de su funcionamiento. Se presta especial atención a los cimientos y al bastidor base sobre el que se montan el motor y la bomba.

Las juntas (orejetas de montaje) deben procesarse cuidadosamente para que las dimensiones de los espacios no superen los 0,2 mm por 1 m de junta. En las juntas es posible regular los niveles con juntas de espesor de 1,5 a 3 mm.

Para bombas con potencia superior a 150 kW, según norma, el centrado se realiza con tornillos en los planos vertical y horizontal (al menos seis tornillos para una bomba horizontal y al menos cuatro para una vertical). Su número depende del peso del equipo.

¡Importante! Alineación de la conexión del accionamiento yla bomba se fabrica y controla antes de la instalación y durante todo el período de funcionamiento. También debe prestar atención a que el motor y la bomba para uso doméstico estén colocados en una carcasa común y centrados en la fábrica. No necesitan ser controlados y exhibidos.

Si se instala una caja de engranajes entre la bomba y el motor, primero se debe centrar y asegurar con pasadores. Los ejes restantes de la unidad son guiados por él. Al recibir bombas de fábrica ensambladas con motores eléctricos, se realiza la alineación de los ejes de las unidades de acuerdo con los motores. Al montar la bomba en el bastidor base, el eje del motor está alineado con él.

Equilibrado del eje cardán

El eje cardán está centrado para eliminar las vibraciones que se producen cuando el motor está en marcha. Las razones del desequilibrio pueden ser:

- violación de los requisitos en la tecnología de fabricación del eje o después de su reparación;

- montaje incorrecto;

- alineación violada de las partes del eje y las partes de acoplamiento de la transmisión;

- errores en el tratamiento térmico del producto;

- daño mecánico.

Primero, se detecta un desequilibrio y luego se elimina instalando un contrapeso. El trabajo se lleva a cabo en equipos especiales de una estación de servicio. Para ello se utilizan máquinas equilibradoras.

Las condiciones reales de funcionamiento del eje cardán se simulan haciéndolo girar con un motor eléctrico a través de una transmisión (normalmente una correa).

Las desviaciones se determinan mediante sensores que se mueven a lo largo del eje. Especialel programa procesa los resultados de la medición, después de lo cual se determina la ubicación de instalación y el valor del peso de equilibrio. Un técnico de servicio agrega peso, perfora el metal o instala cuñas para asegurar la alineación.

Herramientas de alineación

Puede realizar las mediciones más sencillas al comprobar la alineación de los ejes con una regla plegable y una regla de metal. Para mediciones correctas, se necesita un dispositivo más preciso para la alineación del eje: un soporte con un dispositivo de lectura, una sonda de placa, un micrómetro, un calibrador.

- Calibrador: un dispositivo para medir diámetros (externos e internos) y longitudes de piezas de hasta 4000 mm. Los tipos separados permiten determinar profundidades, distancias a salientes internos y externos, para hacer marcas. El nivel de precisión es de 0,01 mm a 0,1 mm. Los dispositivos pueden ser mecánicos y digitales, con la salida de valores medidos en la pantalla. Las mediciones se realizan con la varilla sujeta y suelta, después de lo cual se mueve la mordaza de medición exterior hasta que el eje quede ligeramente sujeto por ambos lados. Luego, se introduce un marco con un vernier con un tornillo de avance micrométrico y se fija con una abrazadera. Los milímetros enteros se cuentan por divisiones en la barra y las fracciones se cuentan por vernier.

- Micrómetro: un dispositivo para medir los diámetros exteriores y las longitudes de piezas de hasta 2000 mm con una precisión de ±0,001 mm a 0,01 mm. Al tomar medidas, la pieza de trabajo se sujeta con las superficies de medición del instrumento girando el tornillo micrométrico con un trinquete hasta que este último comience a deslizarse.

- Las grapas con dispositivo de lectura se utilizan paramediciones de diámetros exteriores y longitudes de piezas hasta 1000 mm. El dispositivo para la alineación del eje está montado en el talón ajustable, y en el móvil hay un indicador con divisiones. Las mediciones se pueden realizar con una precisión de ±0,002 a 0,01 mm.

- Sonda plana: un conjunto de placas calibradas para medir los espacios entre los extremos de las mitades del acoplamiento de los ejes centrados. Se puede utilizar como indicador del espacio entre el pasador del soporte de centrado y la mitad de la carcasa del acoplamiento. Las inserciones del palpador se insertan en el espacio con poca fricción, que se mantiene aproximadamente igual para cada medición.

- Nivel: un dispositivo para verificar la horizontalidad de las losas de cimentación y los marcos de unidades con accionamientos, así como para alinear las líneas de los ejes de accionamientos y mecanismos eléctricos. Se utiliza un dispositivo de marco del tipo “Exploración Geológica”, donde el ángulo de inclinación se determina moviendo el tornillo micrométrico hasta que la burbuja de aire en la ampolla de líquido llega a la posición cero.

Alineación de ejes láser

Los sistemas de alineación láser están disponibles en haces simples y dobles. Este último es más preciso y funcional.

La unidad de medición está montada en el eje y crea un rayo láser a lo largo de su centro de rotación. Desde el bloque opuesto montado en el eje de acoplamiento, se detecta otro haz. Ambas señales son capturadas por fotodetectores y, en diferentes posiciones angulares de los ejes, su desalineación se determina con alta precisión. Al comparar las lecturas en diferentes desplazamientos angulares de los ejes, es posible centrarlos en el plano horizontal y vertical.aviones.

Sistema Kvant-LM

La alineación de ejes con el sistema láser Kvant-LM desarrollado por BALTECH es muy popular. Se realiza la alineación de las máquinas horizontales y verticales. La unidad informática integrada compara y procesa las señales de las unidades de medida. Los resultados se muestran en la pantalla, que muestra el estado de alineación en relación con el área permitida, res altada en verde, y la zona de exclusión (roja).

El sistema Kvant-LM elimina las vibraciones, reduce el número de paradas y reparaciones y aumenta la vida útil de los cojinetes, sellos y acoplamientos.

Conclusión

La desalineación de los rotores de las máquinas es un defecto común que se puede corregir. Para ello, es necesario conocer los factores que lo afectan y los métodos de alineación de ejes. Los ejes generalmente se alinean mediante la instalación concéntrica y paralela de las superficies extremas de las mitades del acoplamiento utilizando herramientas especiales.

Recomendado:

Máquinas de soldar semiautomáticas: calificación, pros y contras de las mejores máquinas

Presentamos a su atención la calificación de las mejores máquinas de soldar semiautomáticas. La lista incluye los modelos más populares e inteligentes que se pueden encontrar en el mercado nacional. Considere las características notables de los dispositivos, así como sus ventajas y desventajas

Máquinas para la fertilización. Clasificación de máquinas, métodos de fertilización

Las máquinas fertilizantes están diseñadas para reemplazar el trabajo manual humano en esta operación. En relación a los fertilizantes minerales se utilizan esparcidores y sembradoras con sembradoras de fertilizantes. Los agregados también se utilizan para fabricarlos en forma líquida

El costo de la gasolina: principios de fijación de precios, ejemplos de cálculo

Los propietarios de automóviles están preocupados por el aumento de los precios de la gasolina. En 2019, el costo, según los expertos, puede subir a niveles récord. Los conductores están interesados en saber qué provocó este fenómeno, qué constituye el costo de la gasolina. Para profundizar en la esencia del problema, debe considerar qué constituye el precio del combustible para automóviles, qué características acompañan este proceso. En el artículo se discutirá un ejemplo de cálculo de costos y explicaciones de expertos

Permiso de trabajo para trabajos en instalaciones eléctricas. Reglas para el trabajo en instalaciones eléctricas. Permiso de trabajo

A partir de agosto de 2014 entra en vigor la Ley N° 328n. De acuerdo con ello, se está introduciendo una nueva edición de las "Reglas para la protección laboral durante la operación de instalaciones eléctricas"

Máquinas de ordeño para vacas: tipos, dispositivo, características

Las máquinas de ordeño se amortizan lo suficientemente rápido y pronto se convierten en una ventaja, a diferencia de los trabajadores a los que siempre se les tendrá que pagar