2026 Autor: Howard Calhoun | [email protected]. Última modificación: 2025-01-24 13:15:11

Máquinas y máquinas herramientas, equipos y electrodomésticos: todos estos mecanismos tienen muchos detalles en su diseño. Su conexión de alta calidad es una garantía de confiabilidad y seguridad durante el trabajo. ¿Qué tipos de conexiones hay? Echemos un vistazo más de cerca a sus características, ventajas y desventajas.

Clasificación

Los diferentes tipos de conexiones se pueden dividir en dos grupos principales. El primero de los cuales, según el principio de acción:

- En movimiento. Las piezas pueden moverse entre sí.

- Estacionario. Ambas partes de la pieza están rígidamente fijadas entre sí.

A su vez, cada tipo de la clasificación anterior se puede realizar de dos formas de conexión:

- Desmontable. Se utiliza cuando se requiere el reemplazo periódico de piezas, el montaje y desmontaje del mecanismo en su conjunto. Son los siguientes tipos de conexiones: roscadas (mediante pernos rodantes), dentadas, enchavetadas, etc.

- De una sola pieza. Dichas conexiones solo se pueden desmontar mediante una acción mecánica, que destruye las piezas de acoplamiento.¿Qué son este tipo de conexiones? Entre ellos se encuentran la soldadura, el pegado, el remachado, el abocardado, el prensado, el ajuste por interferencia, el cosido, el punzonado, etc.

Entonces, echemos un vistazo más de cerca a los principales tipos de conexiones de piezas.

Método de rosca

Una opción de montaje antigua y probada durante mucho tiempo. Para ello se utilizan los siguientes elementos: pernos, tornillos, espárragos, bridas y otros. La fijación se realiza mediante la rosca en el sujetador y en el orificio de la pieza.

Las protuberancias en espiral en la varilla y en el orificio tecnológico de las piezas se denominan roscas. Considere los sujetadores principales:

- Un perno es una varilla roscada con una cabeza de fijación en un extremo. Su forma es hexagonal, cuadrada, redonda, etc.

- El tornillo difiere del producto anterior en que hay una ranura (ranura) para un destornillador en la cabeza. Puede ser hexagonal, recta, en cruz, etc. Según el tipo de cabeza los productos son avellanados, cilíndricos, semicirculares, semisecretos.

- Stud es una varilla roscada en ambos extremos. A diferencia de las opciones anteriores, no tiene cabeza.

- El pasador de ubicación está ranurado en un extremo.

- Tuerca: un prisma con un orificio pasante o tapado en un lado.

Se fabrican arandelas para estos herrajes: planas, elásticas, deformables. Esta fijación se aplica en todas partes.

Con llave

Las llaves fijan el eje con piezas que transmiten rotación y vibración. El diseño de tales elementos puede ser prismático,cuña, segmento, tangencial. Dichos sujetadores forman los siguientes tipos de conexiones:

- Son acentuados con llaves segmentarias prismáticas. Sin pretensado durante el montaje.

- Los acentuados se producen mediante teclas tangenciales y de segmento. Durante el montaje, aparecen tensiones de montaje. Se utiliza para mecanismos complejos.

Conexiones dentadas (estriadas)

El montaje se produce debido a los dientes que sobresalen en el eje y el rebaje debajo de ellos en el cubo.

Los tamaños están fijados por los estándares. Este método se utiliza para monturas móviles y fijas.

Aquí, hay tres opciones para corregir la rigidez: ligera, media, alta. La diferencia está en el número y la altura de los dientes. Se encuentra en el rango de 6-20 piezas. Forma del diente:

- Los triangulares son de poca demanda. Se utiliza para ejes fijos pequeños y par bajo.

- Escamoso. Centrado en las caras laterales, en los diámetros interior y exterior.

- Involuta. Adecuado para ejes grandes.

¿Dónde se utilizan estas especies? El propósito de las conexiones de dicho plan es la transmisión de par. La aplicación más famosa son las herramientas eléctricas.

Examinamos las monturas desmontables. A continuación, estudiaremos los principales tipos de conexiones permanentes.

Soldadura

¿Qué los hace especiales? Estos tipos de juntas se forman calentando y fusionando el material en el punto de unión para formar una soldadura. Este embrague es considerado uno de los máscomún.

Hay varias opciones para soldar. Los más populares:

- Soldadura por arco. Se pueden distinguir tres subtipos principales: arco sumergido automático (distinguido por alta productividad y calidad, utilizado en la producción en masa), arco sumergido semiautomático (utilizado para soldaduras intermitentes cortas), manual (velocidad de productividad reducida, la calidad depende directamente de la experiencia de el soldador).

- Soldadura por contacto. Se utiliza en la producción en masa para chapa fina. La costura está superpuesta.

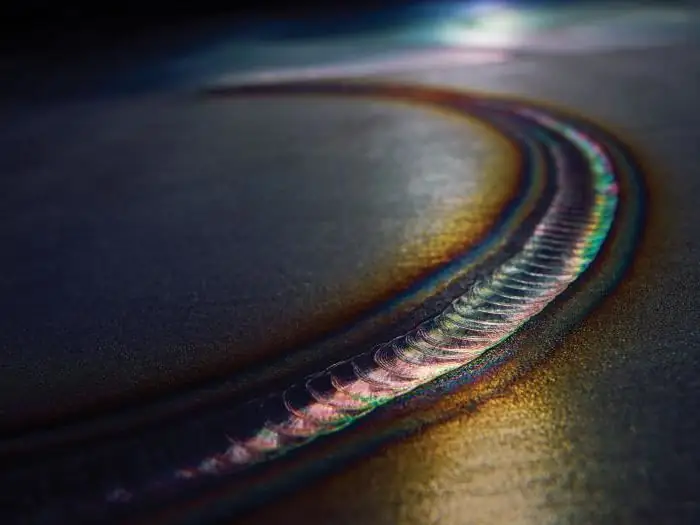

En la foto se muestra una de las opciones de montaje populares.

A menudo se usa en construcciones suburbanas.

Soldadura

A diferencia de la soldadura, en el momento de soldar, la superficie metálica no se calienta hasta la temperatura de fusión. El papel del aglutinante lo realiza la soldadura fundida, que tiene un punto de fusión más bajo.

Este método de embrague se utiliza para piezas pequeñas. Esto se debe a la limitación del espacio entre las superficies de las piezas.

Juntas adhesivas

Este montaje no requiere superficies calientes.

Para cada tipo de metal, se selecciona su propio pegamento, que proporcionará un agarre firme. Las piezas están preparadas para tales operaciones. La superficie se pule, se desengrasa, se aplica una imprimación especial y luego se realiza la operación de pegado. Las composiciones utilizadas se distinguen por propiedades adicionales y adherencia a varias superficies.

Fijación remachada

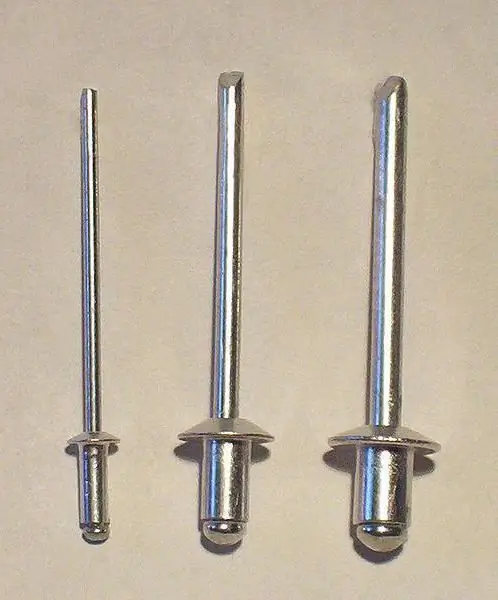

Este método de unión se utiliza principalmente para conectar chapas y perfiles perfilados. El agujero tecnológico en las superficies se realiza mediante perforación, luego se inserta el remache.

Debido a la acción mecánica, la varilla y la cabeza se deforman, llene y arregle el orificio. Esta operación se realiza de forma manual y mecánica. Los remaches fijan material que no se puede soldar, soldar, pegar y en piezas donde es necesario retrasar el proceso destructivo.

Juntas de interferencia

Producido encajando los asientos de las piezas. El acoplamiento se produce debido a la fuerza de fricción. Básicamente, esta especie se considera de una sola pieza. Pero esto es condicional. En la práctica, todavía desmontan y reemplazan piezas.

Ventajas, desventajas de tipos de conexiones

Cada sujetador tiene sus propias características. Considere todas las opciones en términos de ventajas y desventajas:

- Roscado. Soporta cargas pesadas, agarre confiable, una amplia gama de productos, facilidad de instalación y desmontaje, la capacidad de utilizar la mecanización, bajo costo. Desventajas: mayor cantidad de concentrados de estrés, reduce la resistencia.

- Con llave. Diseño simple, fácil instalación y desmontaje. Desventajas: la ranura para la chapa las debilita al reducir la sección transversal del eje y el cubo. También ocurre debido a la concentración de esfuerzos de torsión ydoblando Proceso de fabricación de sujetadores que requiere mucha mano de obra.

- Dentado. Forma un buen agarre y una dirección precisa del movimiento axial, transmite más torque, menos piezas, confiabilidad bajo cargas reversibles y dinámicas, menos debilitamiento del eje, reduciendo la longitud del cubo. Desventajas: aumento de precio, tecnología de producción compleja.

- Soldadura. Bajo costo de trabajo, la conexión está sellada y hermética, el uso de procesos automatizados, la capacidad de trabajar con un perfil grueso. Desventajas: en la soldadura manual, la calidad depende directamente de la calificación del trabajador, deformación de la superficie de las piezas cuando se calienta, baja confiabilidad durante la vibración y el choque.

- Soldadura. Sin deformación de las superficies de las piezas, alta precisión, posibilidad de desoldar. Desventajas: Proceso de preparación de la base complicado, se debe mantener un espacio libre mínimo.

- Pegamento. Bajo costo, no hay debilitamiento de la sección de trabajo, la posibilidad de uso combinado con otros tipos de sujetadores, la estanqueidad de la junta, aumenta las propiedades anticorrosivas de la costura, resistencia al agua, productos químicos, cambios de temperatura, la simplicidad de la tecnología de aplicación. Desventajas: preparación cuidadosa de la base, si la composición se selecciona incorrectamente, las características de resistencia pueden disminuir.

- Remachado. Se puede aplicar sobre materiales no soldables, fiable, evita fisuras por fatiga. Desventajas: laboriosidad, consumo de material, durante el proceso aparece deformación de las superficies de las piezas debido aimpacto mecánico.

- Conexiones de interferencia. El diseño es bastante simple, buena disposición de las piezas entre sí, soporta cargas pesadas. Desventajas: difícil de montar, la fuerza se disipa bajo la influencia de vibraciones y vibraciones.

Como puede ver, cada tipo tiene sus propias ventajas y desventajas. Teniendo en cuenta estos factores, seleccione los tipos de sujetadores óptimos en cada caso. Considere dónde se usan los distintos compuestos.

Tipos de conexiones. Ejemplos de aplicación

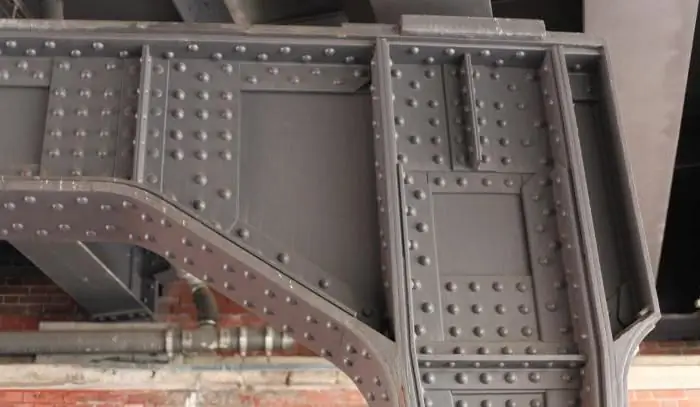

Las conexiones roscadas, pegadas y soldadas se encuentran en todas partes en cualquier industria. Por ejemplo, construcción, muebles, industria pesada, etc. Las fijaciones con llave y ranuradas se utilizan ampliamente en herramientas eléctricas, equipos e ingeniería mecánica. Las conexiones de interferencia se instalan en los ejes de las coronas dentadas, ruedas helicoidales. La soldadura se utiliza a menudo en sistemas electrónicos donde se requiere la máxima precisión. El remachado se utiliza para coser láminas de metal delgado. Sin embargo, como se muestra en la última foto, los canales bastante grandes se pueden sujetar con remaches. Esta es solo una pequeña lista de aplicaciones para opciones de montaje individuales.

Se puede decir que con el progreso tecnológico, la tecnología de embrague se está desarrollando rápidamente, lo que significa que aparecerán nuevos tipos de conexiones de piezas. El mundo moderno está lleno de agregados, máquinas y mecanismos. La calidad y la vida útil de los componentes dependen de la firmeza con la que estén fijadas las piezas. También es importante que la conexión no distorsione la forma del producto y no introduzca cambios adicionales enconstrucción. Por lo tanto, debe cumplir con los estándares tecnológicos. Si se observan, la cantidad de emergencias en las empresas se reducirá significativamente y las unidades durarán mucho tiempo.

Descubrimos qué tipos de piezas de conexión existen.

Recomendado:

Conexiones desmontables: foto, dibujo, ejemplos, instalación. Tipos de conexiones desmontables y permanentes

En ingeniería mecánica e instrumentación, no solo las piezas que se utilizan en la producción, sino también sus conexiones juegan un papel muy importante. Parecería que todo debería ser extremadamente simple, pero de hecho, si profundiza en este tema, encontrará que hay una gran cantidad de compuestos diferentes, cada uno de los cuales tiene sus propias ventajas y desventajas

¿Qué son las conexiones de brida? Tipos de conexiones bridadas. Conexiones bridadas en la industria

Las conexiones con bridas se utilizan a menudo en la industria. Deben garantizar la estanqueidad y la resistencia de las estructuras ensambladas. El papel de una conexión de alta calidad es importante, porque un enlace débil puede provocar grandes pérdidas y amenazar el peligro para el personal operativo

Conexiones remachadas: ventajas y desventajas

Las uniones remachadas se fabrican con piezas especiales. Tal vínculo fijo es difícil de separar. Los remaches en sí están hechos de material plástico. Las juntas de remache constan de tres elementos: dos partes de las partes que se unirán y un remache. El último elemento se coloca en orificios especiales, que se encuentran en los bordes de las piezas a unir. El remache mantiene la pieza en la posición requerida

Cojinetes: diseños, tipos, producción, propósito, ventajas y desventajas

Los cojinetes deslizantes se utilizan en generadores y motores de combustión interna. Son piezas que son capaces de transmitir par, asegurando el normal funcionamiento de los mecanismos. Los rodamientos tienen un diseño específico. Esto proporciona un cierto conjunto de características técnicas y operativas de la pieza. Las características de diseño de los cojinetes lisos, sus variedades, ventajas y desventajas se discutirán en el artículo

Flux para soldadura: propósito, tipos de soldadura, composición del fundente, reglas de uso, requisitos GOST, ventajas y desventajas de la aplicación

La calidad de la soldadura está determinada no solo por la capacidad del maestro para organizar el arco correctamente, sino también por la protección especial del área de trabajo contra influencias externas. El principal enemigo en el camino hacia la creación de una conexión de metal resistente y duradera es el entorno de aire natural. La soldadura está aislada del oxígeno por un fundente para soldar, pero esta no es solo su tarea